VCR-Pleuel

Das VCR-Pleuel ist eine spezielle Bauart, die es im Gegensatz zum normalen Pleuel zulässt, den Lochabstand – auch als Pleuellänge bezeichnet – bei laufendem Motor zu verändern, wodurch das Verdichtungsverhältnis des Motors variiert wird. VCR steht für variable compression ratio.

VCR-Pleuel gehören zur Technologie der variablen Verdichtung und befinden sich wie alle anderen VCR-Systeme noch im Forschungs- und Entwicklungsstadium. Im Prinzip kann jeder beliebige Hubkolbenverbrennungsmotor mit einem VCR-Pleuel ausgerüstet werden.[1] Wegen der verhältnismäßig einfachen Möglichkeit, es in bestehende Motorkonstruktionen zu integrieren, ist das VCR-Pleuel ein attraktiver Lösungsansatz zur Verwirklichung einer variablen Verdichtung.[2] Es existieren unterschiedliche konstruktive Ausgestaltungen von VCR-Pleueln, wobei die Mehrzahl der bekannten Konstruktionen die an den Pleuellagerstellen wirkenden Kräfte zur Verstellung nutzen. Durch diese Kräfte verkürzt oder verlängert es sich. Die Verstellzeiten von einer zur anderen Endstellung sind abhängig vom Kraftangebot und damit abhängig vom momentanen Motorbetriebspunkt. Meistens sind VCR-Pleuel zweistufig zu schalten.[3]

FEV-VCR-Pleuel

Der Ingenieur Karsten Wittek erfand im Rahmen seiner Dissertation am Lehrstuhl für Verbrennungskraftmaschinen der RWTH Aachen das als FEV-VCR-Pleuel bekannte System.[3] Das Engineering-Unternehmen FEV meldete Witteks Erfindung im Jahr 2005 zum Patent an.[4] Seit dieser Zeit haben FEV-Ingenieure dieses System an unterschiedlichen Motoren angewandt und stetig weiterentwickelt.[5][1]

Im Vergleich zu anderen VCR-Systemen ist das VCR-Pleuel weniger komplex, leichter an beliebige Hubkolbenmotoren anzupassen und bedeutend preiswerter herzustellen.[2] Der Kraftstoffverbrauch eines modernen Downsizing-Ottomotors kann mit zweistufig schaltbarem VCR-System um etwa 5–7 %, abhängig von der Fahrweise, reduziert werden.[1]

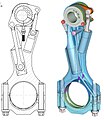

Konstruktion und Funktionsprinzip

Die Längenvariation wird über eine exzentrische Lagerung des Kolbenbolzens im kleinen Pleuelauge erreicht. Der Exzenterverdrehbereich liegt typischerweise bei etwa 60°, sodass je nach gewählter Exzentrizität Pleuellängenvariationen von 2 mm bis 5 mm dargestellt werden können. Der Exzenter ist mit einer hydraulischen Abstützvorrichtung verbunden, die den Exzenter in einer der beiden Endlagenpositionen festhält, indem die am Exzenter entstehenden Momente abgestützt werden. Zudem sorgt die Abstützvorrichtung dafür, dass der Exzenter mit einer definierten Geschwindigkeit von der einen in die andere Endstellung überführt wird. Die Abstützvorrichtung übernimmt somit die Funktion eines umschaltbaren Freilaufs, ähnlich der einer Umschaltknarre zum Anziehen bzw. Lösen von Schrauben. Die Abstützvorrichtung umfasst zwei ölgefüllte Stützkammern und ein Abstützgestänge, das die Drehbewegung des Exzenters in Hubbewegungen der Stützkolben wandelt. Befindet sich der Exzenter in seiner oberen Endstellung, baut sich infolge des am Kolben wirkenden Verbrennungsdruckes in der linken Stützkammer ein entsprechender Stützdruck auf. Befindet sich der Exzenter in seiner unteren Endstellung, wird infolge der am Kolbenbolzen angreifenden und nach oben gerichteten Trägheitskraft während des Ladungswechsels die rechte Stützkammer belastet. Beide Stützkammern haben Ausflussleitungen, die in den Kurbelraum oder in das Pleuellager münden. Diese Leitungen können mittels eines Schaltventils wechselseitig geöffnet und geschlossen werden, sodass jeweils einer der beiden Stützkolben eintauchen kann. In den dann gerade expandierenden Zylinder strömt Öl durch ein Rückschlagventil nach. Kalibrierte Blenden in den Ausflussleitungen erzeugen einen definierten hydraulischen Widerstand. Dadurch wird verhindert, dass der Stützkolben mit einer zu hohen Geschwindigkeit einfährt und dadurch beim Erreichen seines mechanischen Endanschlages Schaden nehmen kann. Die Umschaltdauern in die jeweiligen Verstellrichtungen sind abhängig von den am Kolbenbolzen herrschenden Kräften, womit sich eine Abhängigkeit vom Motorbetriebspunkt ergibt. Das Schaltventil wird mechanisch über einen Mechanismus im Zylinderkurbelgehäuse betätigt.[3]

Versuchsfahrzeug

Zum Wiener Motorensymposium 2012 stellte FEV ein mit VCR-Pleueln ausgestattetes Versuchsfahrzeug vor, dessen Versuchsmotor auf einem aufgeladenen 1,8-Liter-Fünfventilmotor der EA113-Motorbaureihe von Volkswagen basiert. Der Hubraum wurde auf 1,65 Liter reduziert; die Verdichtung kann zwischen 8,8 : 1 und 12,0 : 1 umgeschaltet werden. Ausgelöst werden die Verdichtungsumschaltungen automatisch durch die Motorsteuerung, abhängig von der Motorlast und der Drehzahl. Im Cockpit wird die aktuelle Verdichtung jedes einzelnen Zylinders angezeigt. Eingebaut in den Mittelmotorsportwagen Lotus Elise Serie 1 kann das Funktionsverhalten des VCR-Systems auch bei sehr dynamischen Fahrmanövern getestet werden.[5]

Aktuelle Entwicklungen

Einer der neueren Pleuel-Prototypen wurde im Rahmen eines Forschungsprojektes an den 1,0-Liter-Dreizylindermotor der Ford-EcoBoost-Motorenfamilie angepasst. Der gewählte Längenvariationsbereich der Pleuel beträgt 2,2 mm, womit die Verdichtungsstufen 12,11:1 und 9,56:1 realisiert wurden. Das Schaltventil, die Blenden und die Rückschlagventile sind bei dieser Konstruktion in einer Baugruppe integriert, welche mit der Pleuellagerkappe verschraubt ist. Dies hat den Vorteil, dass die hydraulischen Parameter während der Versuchsphase schnell verändert werden können. Außerdem vereinfacht sich dadurch die mechanische Bearbeitung des Pleuelkörpers erheblich. Die Masse des einbaufertigen VCR-Pleuels beträgt 650 g und liegt damit 231 g über der des Serienpleuels. Der speziell angefertigte Kolben weist nahezu dieselbe Masse auf wie der Serienkolben.[6]

Durch eine hydraulische Betätigung der Schaltventile kann der Integrationsaufwand des VCR-Pleuels deutlich verringert werden, da der mechanische Betätigungsmechanismus entfallen kann. Ein solches hydraulisch betätigtes Schaltventil kann anstelle des mechanisch betätigten Ventils verbaut werden. Im einfachsten Fall wird der Steuerdruckanschluss dieses Ventils an das Versorgungssystem im Pleuel direkt angeschlossen. Zur Betätigung muss dann das Öldruckniveau motorseitig variiert werden. Mit Hilfe eines separaten Steuerdruckleitungssystems kann das Schaltventil auch unabhängig vom Pleuellagerversorgungsöldruck betätigt werden.[6]

Die Funktion des mit unterschiedlichen Betätigungssystemen bestückten Pleuels wurde anhand von Motorprüfstandsversuchen charakterisiert. Die Zeiten für eine Umschaltung von hohe auf niedrige Verdichtung liegen bei der ausgeführten Konstruktion im relevanten Betriebsbereich bei 0,5 bis 1 Sekunde. Der Einfluss der Öltemperatur auf die Umschaltdauer ist im untersuchten Temperaturbereich vernachlässigbar gering.[6]

Funktionserprobung auf dem Motorenprüfstand

Quellen

- ↑ a b c David Crolla: Encyclopedia of Automotive Engineering. John Wiley & Sons. Hoboken. 2015. ISBN 978-0470974025. S. 584 (in englischer Sprache) [1]

- ↑ a b Johannes Liebl, Christian Beidl (Hrsg.): Internationaler Motorenkongress 2016: Mit Konferenz Nfz-Motorentechnologie. Springer-Verlag. 2016. ISBN 978-3-658-12918-7. S. 248, 249

- ↑ a b c d Karsten Wittek: Variables Verdichtungsverhältnis beim Verbrennungsmotor durch Ausnutzung der im Triebwerk wirksamen Kräfte. Dissertation. RWTH Aachen, Aachen 2006.

- ↑ Patent DE102005055199: Hubkolbenverbrennungskraftmaschine mit einstellbar veränderbarem Verdichtungsverhältnis. Angemeldet am 19. November 2005, Anmelder: FEV GmbH, Erfinder: Karsten Wittek.

- ↑ a b Rolf Weinowski, Karsten Wittek, Bernd Haake, Carsten Dieterich, Jörg Seibel, Markus Schwaderlapp: CO2-Potenzial eines zweistufigen VCR-Systems in Kombination mit zukünftigen ottomotorischen Antriebskonzepten. In: Tagungsband zum 33. Wiener Motorensymposium, 2012.

- ↑ a b c Karsten Wittek, Frank Geiger, Jakob Andert: The VCR connecting rod with eccentrically piston pin suspension - design evolutions and current status. In: FEV Conference - Variable Compression Ratio. 8. Februar 2017.

Weblinks

- Funktionsprinzip des VCR-Pleuels im Video dargestellt (auf YouTube, in englischer Sprache, Spielzeit: 5:17)

Auf dieser Seite verwendete Medien

Autor/Urheber: Vcrtech, Lizenz: CC BY-SA 4.0

VCR conrod first prototype tested within Phd thesis K. Wittek in 2005

Autor/Urheber: Vcrtech, Lizenz: CC BY-SA 4.0

VCR conrod applied to the 1.0 L Ford ecobbost engine, designed by K. Wittek, 2017

Autor/Urheber: Vcrtech, Lizenz: CC BY-SA 4.0

VCR conrod prototype tested in Lotus Elise, 2012

Autor/Urheber: Vcrtech, Lizenz: CC BY-SA 4.0

FEV test car, Lotus Elise MK1, equipped with a VCR prototype engine, VCR through VCR conrods, presentation of the car at vienna engine Symposium 2012

Autor/Urheber: Vcrtech, Lizenz: CC BY-SA 4.0

Prototype engine with VCR conrods, engine base Audi 1.8 T 5V

Autor/Urheber: Vcrtech, Lizenz: CC BY-SA 4.0

hydraulically actuated switch valve assembly for a VCR conrod

Autor/Urheber: Vcrtech, Lizenz: CC BY-SA 4.0

VCR prototype engine with VCR conrods based on the 1.0 L Ford ecoboost engine, dyno testing at Heilbronn University engine laboratory, K. Wittek, 2017