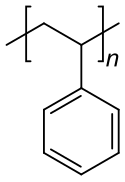

Polystyrol

| Strukturformel | |||

|---|---|---|---|

| |||

| Allgemeines | |||

| Name | Polystyrol | ||

| Andere Namen |

| ||

| CAS-Nummer | 9003-53-6 | ||

| Monomer | Styrol | ||

| Summenformel der Wiederholeinheit | C8H8 | ||

| Molare Masse der Wiederholeinheit | 104,15 g·mol−1 | ||

| Art des Polymers | |||

| Kurzbeschreibung | |||

| Eigenschaften | |||

| Aggregatzustand | fest | ||

| Dichte | 1,05 g/cm³ (fest)[3] | ||

| Glastemperatur | 100 °C[3] | ||

| Wärmeleitfähigkeit | 0,17 W·m−1·K−1[3] | ||

| Sicherheitshinweise | |||

| |||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||

Polystyrol (Kurzzeichen PS), auch bekannt als Polystyren, ist ein amorpher oder teilkristalliner Thermoplast. Amorphes Polystyrol ist transparent und ein weit verbreiteter, kostengünstiger (Standard-) Kunststoff, der in vielen Bereichen des täglichen Lebens zum Einsatz kommt.[5][6]

Expandiertes Polystyrol (EPS, vor allem bekannt unter dem Handelsnamen Styropor) und extrudiertes Polystyrol (XPS) werden als Schaumstoffe eingesetzt. Durch die Lichtbrechung an den Phasengrenzflächen der darin eingeschlossenen Gasblasen erscheinen sie weiß.

Geschichte

Bereits 1839 beobachtete der Apotheker Eduard Simon in Berlin, dass Styrol über mehrere Monate zu einer gallertartigen dickflüssigen Masse verdickt, die er in Annahme einer Oxidation Styroloxyd nannte.[7] Sechs Jahre später berichteten John Buddle Blyth und August Wilhelm von Hofmann, dass die Umwandlung ohne Auf- oder Abgabe irgendeines Elementes geschehe und lediglich durch die molekulare Veränderung des Styrols erfolge, und benannten das Styroloxyd zu Metastyrol um.[8] Die Bezeichnung Polystyrol wurde erstmals von Abraham Kronstein benutzt, der darunter allerdings ein Gel-artiges Zwischenprodukt verstand, das dann mit Styrol das glasartige Metastyrol bilden sollte.[9][10]

1931 wurde im I.G.-Farben-Werk in Ludwigshafen am Rhein mit der technischen Herstellung von Polystyrol begonnen.

1939 wurde Polystyrol beworben als „thermoplastischer Kunststoff von höchstem Isolationswert und geringstem Verlustfaktor, mit weitgehender Frequenzunabhängigkeit der dielektrischen Werte, besonders geeignet zur Verwendung in Hochfrequenzkabeln.“[11]

Die Verwendung als Schaumkunststoff (Styropor) wurde 1949 von Fritz Stastny und seinem Chef Rudolf Gäth bei der BASF entwickelt, 1950 zum Patent angemeldet[12] und 1952 auf der Kunststoffmesse in Düsseldorf vorgestellt. In den USA wurde es als Styrofoam von Ray McIntire bei Dow Chemical Company entwickelt (Patent 1944).

PS-Typen

Die folgende Tabelle gibt einen Überblick über Polystyrol-Homopolymere.

| Kurzbezeichnungen[13] | Andere Kurzbezeichnungen | |

|---|---|---|

| Standard-Polystyrol, Normal-Polystyrol | Standard-PS, Normal-PS, GPPS | |

| Polystyrol syndiotaktisch | PS-S, PS-(M) | sPS |

| Polystyrolschaum und schäumbares Polystyrol | PS-E | EPS |

GPPS leitet sich von der englischen Bezeichnung General Purpose Polystyrene ab, EPS von Expanded Polystyrene.

Diese Tabelle gibt einen Überblick über die wichtigsten Polystyrol-Copolymere:

| Styrol-Butadien-Pfropfcopolymere | SB |

|---|---|

| Styrol-Butadien-Blockcopolymere | SBS |

| Styrol-Acrylnitril-Copolymere | SAN |

| Acrylnitril-Butadien-Styrol-Copolymere | ABS |

| vernetztes Polystyrol | PS-X |

Taktizität

Taktizität beschreibt bei Polystyrol, inwieweit die Phenylgruppe in der Polymerkette gleichmäßig ausgerichtet (angeordnet) ist. Die Taktizität hat starke Auswirkungen auf die Eigenschaften des Kunststoffs. Standard-Polystyrol ist ataktisch.

Herstellung

Polystyrol wird durch die Polymerisation von Styrol gewonnen. Eine große Zahl von Polymeren wird durch Kettenpolymerisation hergestellt, u. a. vier der fünf mengenmäßig wichtigsten Kunststoffe, nämlich Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC) und eben auch Polystyrol (PS). Styrol weist außergewöhnliche Polymerisationseigenschaften auf, es kann radikalisch, kationisch, anionisch oder mittels Ziegler-Natta-Katalysatoren polymerisiert werden.

Es gibt gegenwärtig zwei Verfahren zur Styrolherstellung mit technischer Bedeutung, die Dehydrierung von Ethylbenzol und das SM/PO-Verfahren. Im Jahr 2012 betrug die jährliche Weltproduktion von Styrol etwa 20 Millionen Tonnen.

Der fertige Kunststoff kommt als Granulat in den Handel, um als extrudierbares Polystyrol (XPS) zu Plastikteilen oder Behältern (z. B. Lebensmittelverpackungen mit Alu-Heißsiegeldeckel) verarbeitet zu werden. Expandierbares Polystyrol (EPS) erhält während der Polymerisation zu festen Kügelchen Gaseinschlüsse. Die Kügelchen werden in Oktabins zum Verarbeiter transportiert. Werden die Kügelchen dort unter Wasserdampf etwas über 100 °C erwärmt, expandiert das Gas und der thermoplastische Kunststoff bläht sich auf. Die Ränder der Blasen verschmelzen. Es entsteht ein geformter Festkörper, je nach Form ist alles von einfachen Platten bis geometrisch komplizierten Formteilen möglich.

Zur Vermeidung von unbeabsichtigten Granulatverlusten wurde von der Kunststoffindustrie die Operation Clean Sweep (OCS) initiiert.[14] An diesem Programm beteiligen sich weltweit 1200 Unternehmen aus der gesamten Wertschöpfungskette.[15] In Deutschland wurde von der Industrievereinigung Kunststoffverpackungen die Initiative „Null Granulatverlust“ entwickelt, die das gleiche Ziel verfolgt.[16] Auch der für Dämmstoffe zuständige Industrieverband Hartschaum und seine Mitgliedsunternehmen haben sich der Initiative angeschlossen.[17]

Eigenschaften

Physikalische Eigenschaften

Unmodifiziertes Polystyrol hat eine niedrige Erweichungstemperatur, ist hart und spröde, sowie relativ durchlässig für Sauerstoff und Wasserdampf.[6]

Die Dichte von kompaktem Polystyrol liegt zwischen 1040 und 1090 kg/m³. Aufgeschäumtes Polystyrol (EPS oder auch PS-E) hat eine Dichte zwischen 15 (Dämmung am Bau) und 90 kg/m³ (Skihelm).

Expandiert hat Polystyrol eine sehr geringe Wärmeleitfähigkeit. Für graue Dämmplatten, die mit Graphit versetzt werden (z. B. Neopor), ist sie mit ≈ 0,032 W/(m·K) noch etwas niedriger als für weiße Dämmplatten (z. B. Styropor) mit 0,035 bis 0,040 W/(m·K).

Mechanische Eigenschaften

Festes amorphes Polystyrol ist glasklar, hart und schlagempfindlich. Es erzeugt einen spröden, scheppernden, fast glasartigen Klang beim Beklopfen (Butterdosen). Beim Biegen oder Brechen riecht es deutlich nach Styrol. Polystyrol ist in allen Farben einfärbbar. Massives Polystyrol neigt zur Spannungsrissbildung. Es ist wenig wärmebeständig, ab 55 °C setzt eine Beschleunigung der Alterung ein, weshalb es nur bis 70 °C einsetzbar ist. Die Glasübergangstemperatur liegt, je nach Verarbeitungsbedingungen, bei ca. 100 °C, die Schmelztemperatur beträgt bei isotaktischem Polystyrol 240 °C und bei syndiotaktischem 270 °C. Ataktisches Polystyrol liegt als amorpher Feststoff vor und besitzt keine Schmelztemperatur.[18] Ataktisches Polystyrol ist ein kostengünstiger Kunststoff mit großem Marktanteil, syndiotaktisches PS wird bislang nur für Spezialanwendungen verwendet, isotaktisches PS ist wegen seiner geringen Kristallisationsgeschwindigkeit industriell uninteressant.

Geschäumtes Polystyrol ist weiß und undurchsichtig. Es hat im Vergleich zu festem Polystyrol eine geringere mechanische Festigkeit, aber eine höhere Elastizität.

Chemische Eigenschaften

Polystyrol ist gegen wässrige Laugen und Mineralsäuren gut beständig, gegenüber unpolaren Lösungsmitteln wie Benzin und längerkettigen Ketonen und Aldehyden nicht. Es ist UV-empfindlich.

Polystyrol kann z. B. mit Dichlormethan angelöst und nahezu nahtlos verschweißt werden. Schon geringe Mengen von Lösemitteln wie Aceton, Essigsäureethylester oder Toluol genügen, um ein relativ großes Volumen Polystyrolschaum zu „zerfressen“, indem dabei das relativ massearme Schaumgerüst angegriffen wird und gleichzeitig das hochvolumige im Schaum eingeschlossene Treibgas freigesetzt wird.

Syndiotaktisches Polystyrol kristallisiert ausreichend schnell, es dient im typischen Spritzgussverfahren als Konstruktionswerkstoff, insbesondere wegen seiner extremen Chemikalien-, Heißwasser- und Kühlmittelbeständigkeit. Dadurch bietet es sich als Alternative zu etablierten technischen Kunststoffen an. Es wird unter Verwendung von Metallocen-Katalysatoren hergestellt.

Brandverhalten

Polystyrol brennt mit leuchtend gelber, stark rußender Flamme. Das dabei freiwerdende Styrol hat einen blumig-süßlichen Geruch; in der Praxis besitzen die Dämpfe durch Zusätze jedoch oft einen stechenden Geruch.

Das Brandverhalten von expandiertem Polystyrol wird davon dominiert, dass es bei Temperaturen wenig über 100 °C erweicht und dann abtropft, wobei die Tropfen (auch aufgrund der geringen Masse und der damit zusammenhängenden schlechten Wärmeabfuhr) Feuer fangen können und dann brennend abtropfen. Das Material zersetzt sich oberhalb von etwa 300 °C unter anderem zu Styrol (Flammpunkt von ca. 31 °C). Gegebenenfalls werden auch Rückstände des Treibmittels Pentan (Flammpunkt ca. −50 °C) freigesetzt. Dies kann zum selbstständigen Abbrand und Abtropfen des Polystyrols führen.[19] Brennend abtropfendes Polystyrol kann zu einer Brandausbreitung durch Entzündung von darunter befindlicher Materialien führen.

Durch geeignete Flammschutzmittel kann die Entflammbarkeit von (expandiertem bzw. extrudiertem) Polystyrol reduziert werden. Früher wurden dafür oftmals polybromierte Diphenylether oder Hexabromcyclododecan als Additive verwendet, deren Verwendung im Rohstoff nicht mehr erlaubt ist, aber durch Recyklat in die Endprodukte noch eingetragen werden können. Heute wird meist ein bromiertes Styrol-Butadien-Copolymer eingesetzt. Diese Flammschutzmittel spalten bei der Verbrennung bromhaltige Gase ab, brechen dadurch die bei der Verbrennung eintretenden Radikal-Kettenreaktionen durch Abfangen des Sauerstoffs ab und hemmen so die Verbrennung; dabei können polybromierte Dibenzodioxine und Dibenzofurane entstehen.

Das Brandverhalten von flammgeschütztem Polystyrol-Hartschaum für Bauanwendungen wird gemäß EN 13501-1 klassifiziert und in die europäische Klasse zum Brandverhalten E eingestuft. Im Einbauzustand ist das Brandverhalten vom konkreten Aufbau des Dämmsystems abhängig. Informationen zum Brandverhalten von Wärmedämmverbundsystemen und Kontroversen nach Medienberichten über Fassadenbrände siehe Wärmedämmverbundsystem#Brandverhalten.

Wetterfestigkeit

Polystyrol ist zwar beständig gegen Wassereinwirkung, wird jedoch durch UV-Strahlung oxidativ abgebaut. Unter Lichteinwirkung versprödet es relativ schnell und neigt dann zur Spannungsrissbildung. Die Photooxidation von Polystyrol tritt bei Wellenlängen von = 253,7 nm (im UV-Bereich) auf, wobei die chromophoren Gruppen das Licht absorbieren und infolge einer Kettenreaktion zahlreiche Zersetzungsprodukte (Hydroperoxide, Hydroxyl- und Carbonylverbindungen, aliphatische und aromatische Ketone, Peroxyester, flüchtige Verbindungen wie Benzaldehyd und Acetophenon) entstehen. Strahlung mit Wellenlängen größer als 300 nm wird nicht absorbiert.[20]

Wirkung auf Organismen und die Umwelt

Polystyrol ist physiologisch unbedenklich und für Lebensmittelverpackungen uneingeschränkt zugelassen. Allerdings gibt es Hinweise darauf, dass Zellkulturen durch eine Aufweichung des Materials unter Kulturbedingungen negativ beeinflusst werden können.[21]

In Ländern mit unzureichender Abfallentsorgung kann Polystyrol ins Meer gelangen. Dort reichert es sich in der Debris von Treibmüll in den Ozeanen an, durch Photolyse und den Wellenschlag zerfällt es dort in kleine Brösel, die von Tieren aufgenommen werden (mehr dazu siehe Müllstrudel).

Das Flammschutzmittel Hexabromcyclododecan (HBCD), das früher dem Polystyrol für Dämmplatten und Hartschaumplatten beigefügt wurde, ist gemäß der CLP-Verordnung als „sehr giftig für Wasserorganismen mit langfristiger Wirkung“ eingestuft.[22][23] Es wurde im Mai 2013 in das Stockholmer Übereinkommen über persistente organische Schadstoffe aufgenommen, wodurch ein weltweites Herstellungs- und Verwendungsverbot gilt. Es ist schwer abbaubar (persistent) und toxisch für aquatische Organismen mit einem sehr hohen Bioakkumulations- und Biomagnifikationspotenzial.[24][25] Die Migration in die Umwelt aus unbeschädigtem geschäumtem Polystyrol ist mengenmäßig gering,[26] Emissionen können bei Brand, Photolyse und Recycling auftreten.

Biologischer Abbau

2015 entdeckten Forscher der Stanford University, dass Mehlwürmer in der Lage sind, Polystyrol zu verzehren und in CO2 und verrottbaren Kot zu zersetzen. Die Verzehrmenge von hundert Larven lag bei 34–39 mg täglich. Nach dem einmonatigen Experiment konnte kein Unterschied zwischen dem Gesundheitszustand von Mehlwürmern, die sich von Polystyrol ernährten, und solchen, die konventionelle Nahrung zu sich nahmen, festgestellt werden. Der Verdauungsvorgang ist im Einzelnen bislang unerforscht.[27]

Materialschädlinge

Spechte und die Braune Wegameise nisten normalerweise in morschen Bäumen. Polystyrol-Dämmplatten werden jedoch von beiden als alternative Lebensräume genutzt. Spechte zerstören z. B. die Putzschicht eines Wärmedämmverbundsystems[28], um darin eine Bruthöhle anzulegen (siehe Spechtschaden). Die Arbeiterinnen der Braunen Wegameise legen in Polystyrol-Dämmplatten Wege und Nester an[29], in denen sie ihre Brut aufziehen. Mit ihren Beißzangen zerlegen sie dabei die einzelnen Polystyrolkugeln in winzige, transportable Teile[29] und tragen diese in andere Hohlräume bzw. nach draußen, wodurch der Schädlingsbefall auch sichtbar wird.

Copolymere

Polystyrol-Homopolymer wird verwendet, wenn Transparenz, Oberflächengüte und Steifigkeit gefordert sind. Sein Einsatzspektrum wird darüber hinaus durch Copolymere und andere Modifikationen (Blends z. B. mit PC und syndiotaktischem Polystyrol) noch deutlich erweitert.[30.1] Die Sprödigkeit von gewöhnlichem Polystyrol wird durch elastomermodifizierte Styrol-Butadien-Copolymere überwunden. Das Copolymer aus Styrol und Acrylnitril (SAN) ist gegenüber thermischer Beanspruchung, Hitze und Chemikalien beständiger als das Homopolymer und ebenfalls transparent. ABS weist ähnliche Eigenschaften auf, ist bei noch niedrigen Temperaturen einsetzbar, jedoch opak.

Styrol-Butadien-Copolymere

Styrol-Butadien-Copolymere können mit einem niedrigen Anteil von Buten hergestellt werden. Es kann entweder PS-I hergestellt werden oder SBC (s. u.), beide Copolymere sind schlagzäh. PS-I wird durch Pfropfcopolymerisation hergestellt, SBC durch anionische Blockcopolymerisation, wodurch es transparent sein kann.[31]

Wenn Styrol-Butadien-Copolymer einen hohen Anteil an Buten besitzt, bildet sich Styrol-Butadien-Kautschuk (SBR).

Die Schlagzähigkeit der Styrol-Butadien-Copolymere entsteht durch Phasentrennung, Polystyrol und Polybutadien sind nicht ineinander löslich (siehe Flory-Huggins-Theorie). Durch Copolymerisation entsteht eine Grenzschicht, ohne dass völlige Durchmischung erfolgt. Die Butadien-Anteile (die „Kautschukphase“) lagern sich zu Partikeln zusammen, die in eine Matrix aus Polystyrol eingebettet sind. Entscheidend für die verbesserte Schlagzähigkeit der Styrol-Butadien-Copolymere ist die höhere Aufnahmefähigkeit für Formveränderungsarbeit. Ohne angelegte Kraft verhält sich die Kautschukphase zunächst wie ein Füllstoff. Bei Zugbeanspruchung bilden sich Crazes (Mikrorisse), die sich bis zu den Kautschukpartikel ausbreiten. Die Energie des sich ausbreitenden Risses überträgt sich dann auf die auf seinem Weg liegenden Kautschukpartikel. Durch eine große Zahl an Rissen enthält das ursprünglich starre Material eine lamellierte Struktur. Die Bildung jeder einzelnen Lamelle trägt dabei zum Verbrauch von Energie und damit zur Erhöhung der Reißdehnung bei. PS-Homopolymere verformen sich bei Anlegen einer Kraft bis zum Bruch. Styrol-Butadien-Copolymer bricht an diesem Punkt nicht, sondern beginnt zu fließen, verfestigt sich bis zur Reißfestigkeit und bricht erst bei sehr viel höherer Dehnung.[32.1]

Bei einem hohen Anteil an Polybutadien verkehrt sich die Wirkung der beiden Phasen. Styrol-Butadien-Kautschuk verhält sich wie ein Elastomer, kann aber wie ein Thermoplast verarbeitet werden.

PS-I

PS-I (von englisch impact resistant polystyrene) besteht aus einer zusammenhängenden Polystyrolmatrix und einer darin dispergierten Kautschukphase. Es wird durch Polymerisation von Styrol hergestellt, in Anwesenheit von (in Styrol) gelöstem Polybutadien. Die Polymerisation verläuft gleichzeitig auf zwei Weisen:[33]

- Pfropfcopolymerisation: Die wachsende Polystyrolkette reagiert mit einer Doppelbindung des Polybutadiens. An einem Polybutadienmolekül hängen dadurch mehrere Polystyrolketten.

- Homopolymerisation: Styrol polymerisiert zu Polystyrol und reagiert nicht mit dem vorhandenen Polybutadien.

Die Polybutadienpartikel (Kautschukpartikel) in PS-I besitzen gewöhnlich einen Durchmesser von 0,5 – 9 μm. Sie streuen dadurch sichtbares Licht, wodurch PS-I opak ist.[34.1] Das Material ist stabil (es findet keine weitere Entmischung statt), da Polybutadien und Polystyrol chemisch verknüpft sind.[35] Historisch wurde PS-I zunächst durch einfaches Vermischen von Polybutadien und Polystyrol erzeugt (es entsteht ein Polymerblend, kein Copolymer). Dieses Material weist jedoch deutlich schlechtere Eigenschaften auf.[34]

Styrol-Butadien-Blockcopolymere

SBS (Styrol-Butadien-Styrol Blockcopolymer) wird durch anionische Block-Copolymerisation hergestellt und besteht aus drei Blöcken:[36]

SSSSSSSSSSSSSSSSSSSSBBBBBBBBBBBBBBBBBBBBSSSSSSSSSSSSSSSSSSSS

S steht für die Styrol-Wiederholeinheit, B für die Butadien-Wiederholeinheit. Häufig besteht der mittlere Block jedoch nicht aus einem solchen Butadien-Homopolymer, sondern aus einem Styrol-Butadien-Copolymer:

SSSSSSSSSSSSSSSSSSSBBSBBSBSBBBBSBSSBBBSBSSSSSSSSSSSSSSSSSSSS

Durch die Verwendung eines statistischen Copolymers an dieser Stelle wird der Kunststoff weniger anfällig für Vernetzung und fließt besser in der Schmelze.

Bei der anionischen Copolymerisation wird zunächst Styrol homopolymerisiert, als Katalysator dient eine Organometallverbindung wie Butyllithium. Erst danach wird Butadien zugegeben, nach dessen Polymerisation erneut Styrol. Der Katalysator bleibt die ganze Zeit über aktiv (wozu die verwendeten Chemikalien eine hohe Reinheit besitzen müssen). Die Molekulargewichtsverteilung der Polymere ist sehr gering (Polydispersität im Bereich von 1,05, die einzelnen Ketten besitzen also sehr ähnliche Längen). Durch das Verhältnis von Katalysator zu Monomer lässt sich die Länge der einzelnen Blöcke gezielt einstellen. Von der Blocklänge hängt wiederum die Größe der Kautschukpartikel ab. Sehr kleine Partikel (kleiner als die Wellenlänge des Lichts) sorgen für Transparenz. Im Gegensatz zu PS-I bildet das Blockcopolymer jedoch keine Partikel, sondern besitzt eine lamellare Struktur.

Styrol-Butadien-Kautschuk

Styrol-Butadien-Kautschuk (SBR von englisch Styrene Butadiene Rubber) wird ebenso wie PS-I durch Pfropfcopolymerisation hergestellt, jedoch mit niedrigerem Styrol-Anteil. Dadurch besteht SBR aus einer Kautschukmatrix mit einer darin dispergierten Polystyrol-Phase.[35] Es ist anders als PS-I und SBC kein Thermoplast, sondern ein Elastomer.

Die Polystyrolphase lagert sich innerhalb der Kautschukphase zu Domänen zusammen. Es verursacht dadurch auf mikroskopischer Ebene eine physikalische Vernetzung. Wenn das Material über den Glasübergangspunkt erhitzt wird, zerfallen die Domänen, die Vernetzung wird temporär aufgehoben und das Material kann wie ein Thermoplast verarbeitet werden.[37]

Produktformen und Verwendung

Polystyrol gehört zu den Standardkunststoffen und nimmt bei der Produktionsmenge nach Polyethylen, Polypropylen und Polyvinylchlorid den vierten Platz ein. In Deutschland wurden im Jahr 2015 etwa 12,06 Millionen Tonnen Kunststoffe (ohne Klebstoffe, Lacke, Harze, Fasern) verarbeitet, davon waren 655.000 Tonnen (5,4 Prozent) Polystyrol und expandiertes Polystyrol PS/PS-E.[38]

Folien und Platten werden durch Extrusion hergestellt.

Die geringe Schwindungs- bzw. Schrumpfungsneigung von Polystyrol während der Fertigung ermöglicht sehr endkonturnahe Bauteile (vgl. Lost-Foam-Verfahren). Des Weiteren können auch für Kunststoffe sehr feine Konturen, Kanten und gerade Flächen hergestellt werden. Diese Eigenschaft ermöglicht die Herstellung von verhältnismäßig passgenauen Bauteilen. So werden z. B. Tonbandkassetten und CD-Hüllen aus transparentem Polystyrol gefertigt.

Als Lebensmittelverpackung, zum Beispiel als Joghurtbecher oder Schaumstoffschale, ist Polystyrol zugelassen, wenn bestimmte Voraussetzungen[39] erfüllt sind.

Spritzgegossene Teile aus ungeschäumtem Polystyrol kommen im Plastikmodellbau zum Einsatz.

In der Elektrotechnik wird Polystyrol wegen der guten Isolationseigenschaft verwendet. Es wird zur Herstellung von Schaltern, Spulenkörpern und Gehäusen (High Impact Polystyrene, HIPS) für Elektrogeräte verwendet. Polystyrol wird für Massenartikel (z. B. klassische CD-Verpackung, Videokassette), in der Feinwerktechnik und für Schaugläser verwendet.

Polystyrol ist Hauptbestandteil von Napalm-B, welches in Brandbomben Verwendung findet.

Polystyrolfolie

Transparente Polystyrolfolie wird unter anderem für Verpackungszwecke eingesetzt.

Gereckte Polystyrolfolie (Handelsnamen: Styroflex für das Copolymerisat mit Butadien, Trolitul) wird zusammen mit Aluminium- oder Zinnfolie zur Herstellung von verlustarmen und eng tolerierten Kondensatoren verwendet.[40]

In der Infrarotspektroskopie wird Polystyrolfolie als Wellenlängen-Standard verwendet. Eine in die Probenhalterung passende Karte mit einer Folie wird vom Gerätehersteller dem Gerät beigelegt.[41]

Geschäumtes Polystyrol

Dem Rohmaterial werden Treibmittel wie Cyclopentan oder Kohlendioxid beigesetzt, die das unter Hitzeeinwirkung flüssige Material aufschäumen lassen.[42]

Da Schaumpolystyrol sehr gut mit einer Thermosäge geschnitten werden kann und zugleich sehr preiswert ist, hat es sich als Baumaterial im Modell- und Kulissenbau etabliert. Im Flugmodellbau findet das geschäumte Material Verwendung. Modellbauer sowie Städte- und Landschaftsplaner benutzen es für Landschaftselemente, da man es sehr gut bearbeiten kann.

Lose rieselfähige Polystyrolschaumkugeln von typisch etwa 2–6 mm Durchmesser werden als Füllung für Sitzsäcke, Vakuummatratzen im Rettungswesen, im Straßenbau, zur Auflockerung schwerer Böden im Garten- und Landschaftsbau und mitunter als Auftriebsmittel bei der Hebung von Schiffswracks eingesetzt.[43]

Polystyrol-Schaumstoff wird auch in Kernwaffen verwendet, dabei dient es zur Aufrechterhaltung des Hohlraums der unterkritischen Massen und zur Verdichtung bei Fusionsbomben.

Expandiertes Polystyrol (EPS)

Styropor[44] ist allgemein bekannt als leichtes weißes Verpackungs- und Dämmmaterial. Dabei handelt es sich um einen eher grobporigen EPS-Hartschaum (Expandiertes Polystyrol). Zur Herstellung wird ein Granulat in eine Form gefüllt und in heißem Wasserdampf aufgeschäumt. Die Partikel des Granulats verkleben, aber verschmelzen meist nicht völlig miteinander. Die kugelförmigen geschäumten Granulatkörner sind im Endprodukt häufig erkennbar und manchmal einzeln abtrennbar. Je nach Herstellungsverfahren ist expandierter Polystyrol-Hartschaum mehr oder weniger durchlässig für Luft und Wasserdampf.

EPS-Hartschaumplatten können in nahezu beliebiger Stärke aus einem Block geschnitten werden.

In Form geschäumtes Polystyrol wird vielfach als Verpackungsmaterial und für Schutzhelme, Feststoffrettungswesten und Surfboards verwendet.

Styropor ist ursprünglich ein Markenname von BASF. Seit den 1990er-Jahren nimmt der IVH (Industrieverband Hartschaum e. V.) die Rechte am Namen Styropor wahr. Nur die Hersteller von EPS, die sich den besonderen Qualitätsanforderungen des IVH unterwerfen, dürfen ihr Material Styropor nennen.

Weitere bekannte Handelsnamen für EPS sind Austrotherm, Steinopor, Sagex, Swisspor EPS, Hungarocell (Ungarn), Telgopor (spanischsprachige Länder) und Frigolit (Schweden). In den 60er Jahren wurden Häuser mit einer wenige Zentimeter dicken Schicht Polystyrolschaum gedämmt, die als Poresta bezeichnet wurde.[45]

Im Jahr 2014 wurde unter der Regie des europäischen Verbands der EPS-Verarbeiter (European Manufacturers of Expanded Polystyrene, EUMEPS) der gemeinsame Markenname airpop mit dem Ziel eingeführt, die große Namensvielfalt für EPS in Europa zu minimieren. In Deutschland ist die IK Industrievereinigung Kunststoffverpackungen e. V. für die Umsetzung der europäischen Strategie im Bereich EPS-Verpackungen verantwortlich.[46]

Extrudiertes Polystyrol (XPS)

Eine weitere Methode zur Herstellung von Polystyrolschaum ist die Extrusion. Das Ausgangsmaterial aus Polystyrolgranulat und Treibmittel wird durch Hitze aufgeschäumt und zugleich kontinuierlich durch eine definierte Öffnung ausgeschoben und abgekühlt. Dabei entsteht ein homogener feinporiger XPS-Hartschaum (Extrudiertes Polystyrol), der in der Regel eine geschlossene Oberfläche und eine geschlossenzellige Struktur besitzt. Er wird als dicht gegenüber Luft, Wasser und Wasserdampf eingestuft und nimmt nur geringe Mengen Wasser auf.

Handelsnamen sind z. B. Austrotherm XPS (Farbe rosa), Floormate, Jackodur (JACKON Insulation, Farbe lila), Roofmate, Styrodur (BASF, Farbe grün), Styrofoam (Dow Chemical, Farbe blau), Swisspor XPS, sowie URSA XPS (URSA Deutschland GmbH, Farbe gelb).

Verwendung als Wärmedämmstoff

Geschäumtes Polystyrol wird als Dämmstoff zur Wärmedämmung von Gebäuden eingesetzt. Die Bauindustrie ist der größte Abnehmer von EPS: Auf sie entfielen im Jahr 2020 rund 53 % des weltweiten EPS-Verbrauchs.[47]

In der Schweiz waren Stand Ende 2014 knapp 500.000 Tonnen EPS und 200.000 Tonnen XPS als Dämmstoff in Gebäuden enthalten.[48] Hartschaumplatten für den Baubereich werden besonders ausgerüstet, um die unterschiedlichen Anforderungen zu erfüllen:

- Platten für den Trittschallschutz sollen Schwingungen elastisch aufnehmen und dämpfen.

- Platten, die zur Wärmedämmung eingesetzt werden, müssen schwerentflammbar sein. Je leichter und feinporiger die Platten sind, desto höher ist ihr Dämmwert. Mit Graphit versetzte Platten (graues EPS) werden unter anderem unter dem Handelsnamen Neopor angeboten.

- Platten für die Perimeterdämmung und für Umkehrdächer dürfen nur geringe Mengen Wasser aufnehmen, damit der vorgesehene Dämmwert auch in feuchter Umgebung erhalten bleibt.

Für EPS-Dämmstoffe gelten die Anforderungen der EN 13163, für XPS-Dämmstoffe jene der EN 13164.

XPS wird aufgrund seiner geringen Wasseraufnahme (geschlossene Poren) auch als Perimeterdämmung und im Umkehrdach eingesetzt. Es besitzt eine ausreichende Druckfestigkeit, um unterhalb der Bodenplatte von Gebäuden verlegt zu werden.

Sonstige Verwendung im Baubereich

Formstücke aus geschäumtem Polystyrol werden unter anderem als Sockel- und Tragelemente von Dusch- und Badewannen sowie als Unterbau von bodengleich gefliesten Duschen verwendet.

Recycling und Entsorgung

In Deutschland sind 2016 etwa 5 Millionen Tonnen Kunststoffabfälle angefallen, davon 110.200 Tonnen oder 2,2 % EPS- und XPS-Abfälle. Diese wurden zu 33 % recycelt, zu 65 % einer energetischen Verwertung zugeführt und zu 2 % deponiert.[49] In Österreich sind 2017 ungefähr 13.200 Tonnen EPS-Abfälle angefallen. Diese wurden zu 41 % recycelt, zu 58 % einer energetischen Verwertung zugeführt und zu 1 % deponiert.[50]

Die europäische EPS-Industrie hat sich zum Ziel gesetzt, bis 2025 eine Recyclingquote von 46 % zu erreichen.[51] Dabei sollen Verpackungsabfälle zu 50 %, Dämmstoffabfälle aus dem Gebäuderückbau zu 27 %, Dämmstoffabfälle aus dem Neubau und der Renovierung zu 80 % sowie EPS-Abfälle aus dem Tiefbau zu 90 % recycelt werden.

In Deutschland mussten HBCD-haltige Polystyrol-Dämmstoffe nach einer Änderung der Abfallverzeichnis-Verordnung ab 1. Oktober 2016 als gefährlicher Abfall entsorgt werden. Aufgrund dieser Einstufung kam es zu Entsorgungsengpässen, da viele Müllverbrennungsanlagen nicht über die entsprechende Genehmigung verfügten.[52] Um weiterhin die Entsorgung in diesen Müllverbrennungsanlagen zu ermöglichen, regelten einige Bundesländer über Erlasse, dass HBCD-haltige Polystyrol-Dämmstoffe bis zu einem bestimmten Anteil im Baumischabfall zulässig sind.[53] Nach einer weiteren Änderung der Abfallverzeichnis-Verordnung gelten HBCD-haltige Polystyrol-Dämmstoffe ab 28. Dezember 2016 als nicht gefährlicher Abfall und können in Müllverbrennungsanlagen entsorgt werden.[54] Am 17. Juli 2017 wurden die POP-Abfall-Überwachungs-Verordnung und eine Änderung zur Abfallverzeichnis-Verordnung erlassen (BGBl. I S. 2644). HBCD-haltige Polystyrol-Dämmstoffe können damit auch weiterhin in Müllverbrennungsanlagen entsorgt werden, allerdings gelten für sie ein Getrenntsammlungsgebot, ein Vermischungsverbot sowie Nachweis- und Registerpflichten.[55]

In Österreich werden HBCD-haltige EPS-Dämmstoffe als nicht gefährlicher Abfall (Abfallschlüsselnummer 57108 „Polystyrol, Polystyrolschaum“) eingestuft. Sie dürfen in Verbrennungsanlagen für nicht gefährliche Abfälle (Müllverbrennungsanlagen) mitverbrannt werden.[56]

Recycling

Zurzeit stehen folgende werkstoffliche Recyclingverfahren zur Verfügung:

- Extrusion: Die Polystyrol-Abfälle werden nach Zerkleinerung und Extrusion für die Gewinnung von Polystyrol-Regranulat verwendet.

- Mechanisches Recycling: Die EPS-Abfälle werden in einer Mühle gemahlen und das daraus entstandene Mahlgut entstaubt. Das EPS-Granulat wird z. B. für gebundene EPS-Schüttungen, EPS-Recyclingplatten, als Leichtzuschlag für Beton oder zur Porosierung von Mauerziegeln verwendet.[57]

- Lösemittelbasiertes Recycling: Die Polystyrol-Abfälle werden bei dem vom Freisinger Fraunhofer-Institut IVV mitentwickelten CreaSolv®-Verfahren[58][59] in einem selektiven Lösungsmittel aufgelöst. Aus der Lösung kann Polystyrol hochrein wiedergewonnen werden, indem unerwünschte Stoffe wie Flammschutzmittel abgeschieden werden.[60][61] In Montreal (Kanada) ist 2018 Polystyvert, die weltweit erste lösemittelbasierte EPS-Recyclinganlage mit einer Jahresleistung von 600 Tonnen, in Betrieb gegangen.[62] In Terneuzen (Niederlande) wurde 2021 PolyStyreneLoop, eine auf dem CreaSolv®-Prozess basierende EPS- und XPS-Recyclinganlage mit einer Jahresleistung von über 3000 Tonnen, eröffnet.[63]

Energetische Verwertung

Falls kein Recycling erfolgt, werden Polystyrol-Abfälle durch Verbrennung zur Energieerzeugung genutzt.[57]

Die Stadt Würzburg hat die Mitverbrennung von HBCD-haltigen Polystyrol-Schaumstoffabfällen gemeinsam mit kommunalem und gewerblichem Restmüll untersucht. Dabei hat sich gezeigt, dass die sichere Zerstörung des Flammschutzmittels HBCD gewährleistet ist.[64][65]

Deponierung

2006 wurden in den USA 870.000 Tonnen Polystyrol-Teller und -Tassen sowie 590.000 Tonnen aus anderen Produkten auf Deponien abgelagert.[66] Da Polystyrol unter Lichtausschluss biologisch nicht abgebaut wird,[67] bleibt es in Deponien erhalten.

Normen

- DIN 4102-1 Brandverhalten von Baustoffen und Bauteilen – Teil 1: Baustoffe; Begriffe, Anforderungen und Prüfungen.

- DIN 4102-20 Brandverhalten von Baustoffen und Bauteilen – Teil 20: Besonderer Nachweis für das Brandverhalten von Außenwandbekleidungen.

- DIN EN ISO 1622-1 Kunststoffe – Polystyrol (PS)-Formmassen – Teil 1: Bezeichnungssystem und Basis für Spezifikationen (ISO 1622-1:2012); Deutsche Fassung EN ISO 1622-1:2012.

- DIN EN ISO 1622-2 Kunststoffe – Polystyrol (PS)-Formmassen – Teil 2: Herstellung von Probekörpern und Bestimmung von Eigenschaften (ISO 1622-2:1995); Deutsche Fassung EN ISO 1622-2:1999.

- DIN EN ISO 19063-1 Kunststoffe – Schlagzähe Polystyrol (PS-I)-Formmassen – Teil 1: Bezeichnungssystem und Basis für Spezifikationen (ISO 19063-1:2015); Deutsche Fassung EN ISO 19063-1:2015.

- DIN EN ISO 2897-2 Kunststoffe – Schlagzähe Polystyrol (PS-I)-Formmassen – Teil 2: Herstellung von Probekörpern und Bestimmung von Eigenschaften (ISO 2897-2:2003); Deutsche Fassung EN ISO 2897-2:2003.

- EN 13163 Wärmedämmstoffe für Gebäude – Werkmäßig hergestellte Produkte aus expandiertem Polystyrol (EPS) – Spezifikation.

- EN 13164 Wärmedämmstoffe für Gebäude – Werkmäßig hergestellte Produkte aus extrudiertem Polystyrolschaum (XPS) – Spezifikation.

- EN 13501-1 Klassifizierung von Bauprodukten und Bauarten zu ihrem Brandverhalten – Teil 1: Klassifizierung mit den Ergebnissen aus den Prüfungen zum Brandverhalten von Bauprodukten.

Sonstige Regelwerke

- BfR-Empfehlungen zu Materialien für den Lebensmittelkontakt – Polystyrol, das ausschließlich durch Polymerisation von Styrol gewonnen wird. Stand vom 12. Juli 2024.[68]

- BfR-Empfehlungen zu Materialien für den Lebensmittelkontakt – Styrol-Misch- und Pfropfpolymerisate und Mischungen von Polystyrol mit Polymerisaten. Stand vom 12. Juli 2024.[69]

Literatur

- handbuch der elaste und plaste. VEB Chemische Werke Buna, Schkopau über Merseburg 1967, DNB 456880798.

- Gerhard W. Becker, Dietrich Braun, Hermann Gausepohl, Roland Gellert: Polystyrol (= Becker/Braun Kunststoffhandbuch. Band 4). Hanser Verlag, München / Wien 1996, ISBN 3-446-18004-4.

Weblinks

- Industrieverband Hartschaum e. V.

- Infrarot und Ramanspektrum von Polystyrol. ( vom 17. September 2022 im Internet Archive) In: Spectral Database for Organic Compounds, SDBS. National Institute of Advanced Industrial Science and Technology (AIST), Japan (englisch)

- Polystyrol-Hartschaum (PS). In: waermedaemmstoffe.com (technische Informationen zu den Dämmstoffen Polystyrol PS, EPS und XPS)

- Polystyrol (PS). Polystyrol, expandiert (EPS). Polystyrol, extrudiert (XPS). In: materialarchiv.ch. Material-Archiv (umfangreiche Materialinformationen und Bilder)

- Videos zu Materialeigenschaften von Polystyrol. Hrsg. vom Institut für den Wissenschaftlichen Film. Bereitgestellt im AV-Portal der Technischen Informationsbibliothek

- Kunststoffanalytik: Spannungsrisskorrosion von PMMA und PS auf YouTube, 23. Januar 2012, abgerufen am 18. August 2024 (ein Video von Brundo Hüsgen; Crazes bei PS).

- Polystyvert – EPS-Recyclinganlage in Montreal (Kanada) (englisch)

- PolyStyreneLoop – EPS- und XPS-Recyclinganlage in Terneuzen (Niederlande) (englisch)

Einzelnachweise

- ↑ J. Kahovec, R. B. Fox, K. Hatada: Nomenclature of regular single-strand organic polymers (IUPAC Recommendations 2002). In: Pure and Applied Chemistry. Band 74, Nr. 10, 2002, S. 1921–1956, doi:10.1351/pac200274101921.

- ↑ Eintrag zu Polystyrol. In: Römpp Online. Georg Thieme Verlag, abgerufen am 4. August 2019.

- ↑ a b c Datenblatt Polystyrol (PS) aus Werkstoffdatenbank RIWETA 4.2, abgerufen am 29. Juli 2021.

- ↑ Dieser Stoff wurde in Bezug auf seine Gefährlichkeit entweder noch nicht eingestuft oder eine verlässliche und zitierfähige Quelle hierzu wurde noch nicht gefunden.

- ↑ Plastics the Facts 2014/2015. (PDF; 3,3 MB) In: plasticseurope.org. Archiviert vom (nicht mehr online verfügbar) am 7. August 2020; abgerufen am 17. August 2024.

- ↑ a b About plastics – Polystyrene. In: Plasticseurope.org. Abgerufen am 7. August 2024.

- ↑ E. Simon: Über den flüssigen Storax (Styryx liquidus). In: Liebigs Annalen der Chemie. Band 31 (1839), S. 265, doi:10.1002/jlac.18390310306; zitiert in Kunststoff-Handbuch Band V Polystyrol, S. 87 (1969).

- ↑ J. Blyth, A. W. Hofmann: Über das Styrol und einige seiner Zersetzungsprodukte. In: Liebigs Annalen der Chemie. Band 53 (1845), S. 289, doi:10.1002/jlac.18450530302, zitiert in Kunststoff-Handbuch Band V Polystyrol, S. 87 (1969).

- ↑ A. Kronstein: Zur Kenntniss der Polymerisation. In: Berichte der deutschen chemischen Gesellschaft. Band 35, Nr. 4, 1. Oktober 1902, S. 4150–4153, doi:10.1002/cber.19020350454.

- ↑ A. Kronstein: Zur Kenntniss der Polymerisation. In: Berichte der deutschen chemischen Gesellschaft. Band 35, Nr. 4, 1. Oktober 1902, S. 4153–4157, doi:10.1002/cber.19020350455.

- ↑ Kunststoffe für die Kabel-Industrie (Anzeige der I. G. Farbenindustrie). In: E und M. Elektrotechnik und Maschinenbau, Heft 39/40/1939, Zeitschrift des Elektrotechnischen Vereines in Wien von 1883 bis 1938, S. 9 (Umschlag) (online bei ANNO).

- ↑ Patent US2681321: Production of porous materials from film-forming organic thermoplastic masses. Erfinder: Stastny Fritz, Gaeth Rudolf.

- ↑ Nach DIN EN ISO 1043-1.

- ↑ Operation Clean Sweep (OCS). Abgerufen am 19. Juli 2022 (englisch).

- ↑ Plastics Value Chain leading the way towards zero pellet loss. (PDF; 168 kB) PlasticsEurope, 4. Januar 2021, abgerufen am 19. Juli 2022 (englisch).

- ↑ IK-Initiative „Null Granulatverlust“. (PDF; 113 kB) Industrievereinigung Kunststoffverpackungen e. V. (IK), abgerufen am 19. Juli 2022.

- ↑ Initiative Null Granulatverlust: Alle Mitglieder des IVH beteiligen sich. Industrieverband Hartschaum e. V. (IVH), 1. Februar 2022, abgerufen am 19. Juli 2022.

- ↑ Universität Bayreuth: Skript zum Praktikum Makromolekulare Chemie WS 06/07, Versuch: Koordinative Polymerisation.

- ↑ J. M. Davies: Lightweight Sandwich Construction, Blackwell Wissenschafts-Verlag, Berlin 2001, ISBN 0-632-04027-0, S. 35.

- ↑ Bénédicte Mailhot, Jean-Luc Gardette: Polystyrene Photooxidation, 1. Identification of the IR-Absorbing Photoproducts Formed at Short and Long Wavelengths. In: Macromolecules. 1992, 25 (16), S. 4119–4126, doi:10.1021/ma00042a012.

- ↑ Andrei P. Sommer, Mike Kh. Haddad, Hans-Joerg Fecht: It is Time for a Change: Petri Dishes Weaken Cells. In: Journal of Bionic Engineering. 9, 2012, S. 353–357, doi:10.1016/S1672-6529(11)60125-X.

- ↑ Sto-Polystyrol Dämmplatten ( vom 26. November 2014 im Internet Archive) (PDF; 71 kB)

- ↑ Verordnung (EU) Nr. 618/2012 der Kommission vom 10. Juli 2012 zur Änderung der Verordnung (EG) Nr. 1272/2008 des Europäischen Parlaments und des Rates über die Einstufung, Kennzeichnung und Verpackung von Stoffen und Gemischen zwecks Anpassung an den technischen und wissenschaftlichen Fortschritt, abgerufen am 18. Mai 2019. In: Amtsblatt der Europäischen Union.

- ↑ Güven Purtul, Christian Kossin:Wärmedämmung – Der Wahnsinn geht weiter. ( vom 12. Mai 2012 im Internet Archive) NDR-Reportage, Sendereihe 45 Min. Teil II, Erstausstrahlung am 26. November 2012.

- ↑ Hexabromcyclododecan in der Umweltprobenbank des Bundes, abgerufen am 18. August 2024 (Untersuchungszeitraum: 1988–2019).

- ↑ Sabine Kemmlein, Oliver Hahn, Oliver Jann (BAM): Emissionen von Flammschutzmitteln aus Bauprodukten und Konsumgütern, Umweltforschungsplan, Forschungsbericht 299 65 321, UBA-FB 000475. (PDF; 4,0 MB) Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit, September 2003, abgerufen am 21. Januar 2013.

- ↑ Rob Jordan: Plastic-eating Worms May Offer Solution to Mounting Waste, Stanford Researchers Discover. Stanford News, September 2015, abgerufen am 26. April 2017.

- ↑ Der Ornithologische Beobachter. Band 95–96. Ala, Schweizerische Gesellschaft für Vogelkunde und Vogelschutz, 1998, S. 76.

- ↑ a b Wolfram Scheiding, Peter Grabes, Tilo Haustein, Vera Haustein, Norbert Nieke, Harald Urban, Björn Weiß Holzschutz: Holzkunde – Pilze und Insekten – Konstruktive und chemische Maßnahmen – Technische Regeln – Praxiswissen. Carl Hanser Verlag, 2016, ISBN 978-3-446-44844-5, S. 160.

- ↑ W. Keim: Kunststoffe: Synthese, Herstellungsverfahren, Apparaturen. 1. Auflage. Verlag Wiley-VCH Verlag, 2006, ISBN 3-527-31582-9.

- ↑ 102–104

- ↑ Übersicht Polystyrol. In: chemgapedia.de. Archiviert vom (nicht mehr online verfügbar) am 27. April 2021; abgerufen am 24. April 2016.

- ↑ Peter Elsner, Peter Eyerer: Domininghaus – Kunststoffe: Eigenschaften und Anwendungen. Hrsg.: Thomas Hirth. Springer, 2012, ISBN 978-3-642-16173-5.

- ↑ 426

- ↑ Schlagzähes PS. In: chemgapedia.de. Archiviert vom (nicht mehr online verfügbar) am 27. April 2021; abgerufen am 24. April 2016.

- ↑ Jürgen Maul, Bruce G. Frushour, Jeffrey R. Kontoff, Herbert Eichenauer, Karl-Heinz Ott, Christian Schade: Polystyrene and Styrene Copolymers. In: Ullmanns Enzyklopädie der Technischen Chemie. S. 476, doi:10.1002/14356007.a21_615.pub2 (englisch).

- ↑ 476

- ↑ a b PS-Pfropfcopolymere. In: chemgapedia.de. Archiviert vom (nicht mehr online verfügbar) am 25. Februar 2021; abgerufen am 24. April 2016.

- ↑ PS-Blockcopolymere. In: chemgapedia.de. Archiviert vom (nicht mehr online verfügbar) am 16. Juni 2021; abgerufen am 24. April 2016.

- ↑ Styrenic Block Copolymers (SBC). (PDF; 101 kB) In: iisrp.com. iisrp.com, 20. August 2012, archiviert vom (nicht mehr online verfügbar) am 30. September 2019; abgerufen am 30. September 2019.

- ↑ consultic. Produktion, Verarbeitung und Verwertung von Kunststoffen in Deutschland 2015 – Kurzfassung –. ( vom 12. Juni 2018 im Internet Archive; PDF; 2,2 MB) kunststoffverpackungen.de, 23. September 2016, abgerufen am 18. August 2024.

- ↑ D. Bender, H. Gausepohl, D. Braun, R. Gellert: Polystyrol. Hanser Verlag, 1995; ISBN 3-446-18004-4; S. 467 f.: Anforderungen an Polystyrol-Lebensmittelverpackungen.

- ↑ Stirnkontaktierte Styroflexkondensatoren für den Einsatz in der NF-Meß- und Regeltechnik. In: Katalog der Oppermann-electronic.de, abgerufen am 18. August 2024.

- ↑ Helmut Günzler, Harald Böck: IR-Spektroskopie – Eine Einführung (VCH-Taschentext 193), S. 104.

- ↑ Schulbuch Kunststoffe – Werkstoffe unserer Zeit, S. 63, In: PlasticsEurope.org; Herausgeber: Arbeitsgemeinschaft Deutsche Kunststoffindustrie, 18. durchgesehene Auflage.

- ↑ Ship World Series: Sinking of Ships – Tanker Vessel youtube.com, 29. April 2016, abgerufen am 11. Juli 2017. – Video (42:37 Minuten), Hebung eines in 3 Teile gebrochenen Tankerwracks, PS-Schaumkugeln in Tank: hier etwa in Minute 16 bis 17.

- ↑ Auskunft zur internationalen Marke Styropor im Register des Deutschen Patent- und Markenamtes (DPMA) Eingetragene Marke der BASF, Anmeldetag 19. Juli 1954. Mit diesem und verschiedenen späteren Markeneintragungen werden verschiedene verarbeitete Produkte aus Kunststoff (nicht nur Polystyrol) geschützt.

- ↑ Lexikon-Eintrag Poresta. In: recknagel-online.de.

- ↑ airpop – ein neuer Name für ein bewährtes Material. Pressemitteilung. IK Industrievereinigung Kunststoffverpackungen, 9. Mai 2014, abgerufen am 28. August 2021.

- ↑ Marktstudie Expandierbares Polystyrol – EPS. Ceresana, September 2021, abgerufen am 28. September 2021.

- ↑ Fabio Guerra, Bernhard Kast: Studie «Verbaute Dämmungen EPS/XPS». (PDF; 1,7 MB) Bundesamt für Umwelt (BAFU), 2. Februar 2015, abgerufen am 28. September 2021 (Bearbeitungsdatum: 17. März 2015).

- ↑ Neue Studie: "Aufkommen und Management von EPS- und XPS-Abfällen in Deutschland 2016 in den Bereichen Verpackung und Bau". In: plasticker. 5. Oktober 2017, abgerufen am 15. September 2021.

- ↑ Christoph Lindner, Julia Hein, Elena Fischer: Post-Consumer Waste Generation and Management in European Countries 2017. (PDF; 1,3 MB) Conversio Market & Strategy GmbH, 6. Juli 2018, abgerufen am 19. September 2021.

- ↑ EUMEPS EU Voluntary Pledge. (PDF; 161 kB) European Manufacturers of EPS (EUMEPS), 14. September 2018, abgerufen am 19. September 2021.

- ↑ Bernd Freytag: Entsorgungsnotstand für Dämmplatten. In: FAZ.net. 1. Oktober 2016, abgerufen am 30. Dezember 2022.

- ↑ Pia Grund-Ludwig: Erste Bundesländer regeln Entsorgung von HBCD-Dämmung. In: EnBauSa. 20. Oktober 2016, abgerufen am 30. Dezember 2022.

- ↑ Aktuelle Entwicklung zu HBCD(D)-haltigen Dämmstoffen, Änderung der Abfallverzeichnis-Verordnung. Bayerisches Landesamt für Umwelt, Infozentrum UmweltWirtschaft (IZU), 11. Januar 2017, archiviert vom (nicht mehr online verfügbar) am 1. Februar 2017; abgerufen am 1. Februar 2017.

- ↑ Einfachere Entsorgung von Styropor-Dämmplatten. Bundesrat, 24. Juli 2017, abgerufen am 30. Dezember 2022.

- ↑ Leitfaden EPS- und XPS-Dämmstoffabfälle ab der Baustelle. (PDF; 1,9 MB) Bundesministerium für Klimaschutz, Umwelt, Energie, Mobilität, Innovation und Technologie (BMK), 2021, abgerufen am 12. Februar 2022.

- ↑ a b IBP-Bericht BBHB 019/2014/281 „Rückbau, Recycling und Verwertung von WDVS“, Fraunhofer-Institut für Bauphysik, 13. November 2014.

- ↑ Der CreaSolv® Prozess

- ↑ Patent WO2006131376: Verfahren zum Recycling von Kunststoffen und dessen Verwendung. Angemeldet am 8. Juni 2006, veröffentlicht am 14. Dezember 2006, Anmelder: Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e. V., Erfinder: Andreas Mäurer, Otto Beck, Martin Schlummer.

- ↑ Recycling von EPS-Abfall zu re-expandierbarem Polystyrol. Forschungsprojekt »EPS-Loop«. In: fraunhofer.de, abgerufen am 17. August 2024.

EPS-Recycling im geschlossenen Kreislauf. Forschungsprojekt »PolyStyreneLoop«. In: fraunhofer.de, abgerufen am 17. August 2024. - ↑ Udo Knauf, Wolfgang Albrecht, Andreas Mäurer: EPS-Loop: Recycling von EPS-Abfällen zu re-expandierbarem Polystyrol: Schlussbericht; Projektlaufzeit: 1. August 2003 – 31. Juli 2005, Fraunhofer Inst. Verfahrenstechnik u. Verpackung, 2005.

- ↑ Polystyvert unveils the world’s first polystyrene dissolution recycling plant. (PDF; 172 kB) Pressemitteilung. 20. August 2018, abgerufen am 30. September 2019.

- ↑ Lisa Grüner: Neuer Meilenstein für das Kunststoffrecycling. In: BauTecFokus. 28. Juni 2021, abgerufen am 31. März 2024.

- ↑ Hans Dresch u. a.:Verwertung von Polystyrol-Schaumstoffabfällen mit HBCD. ( vom 8. September 2017 im Internet Archive; PDF; 1,2 MB) PlasticsEurope, Brüssel August 2015.

- ↑ Frank E Mark, Juergen Vehlow, Hans Dresch, Bogdan Dima, Werner Grüttner, Joachim Horn: Destruction of the flame retardant hexabromocyclododecane in a full-scale municipal solid waste incinerator. In: Waste Management & Research. 33. Jahrgang, Nr. 2, 2015, S. 165–174, doi:10.1177/0734242X14565226 (englisch).

- ↑ Polystyrene Facts. (PDF; 48 kB) King County Green Schools Program, 16. Juni 2009 (englisch).

- ↑ Abhijit Bandyopadhyay, G. Chandra Basak: Studies on photocatalytic degradation of polystyrene. In: Materials Science and Technology. 23. Jahrgang, Nr. 3, 2007, S. 307–317, doi:10.1179/174328407X158640 (englisch).

- ↑ Polystyrol, das ausschließlich durch Polymerisation von Styrol gewonnen wird. (PDF; 141 kB) In: BfR-Empfehlungen für Materialien im Lebensmittelkontakt, Bundesinstitut für Risikobewertung, 1. September 2017, Bearbeitungsdatum: 12. Juli 2024.

- ↑ Styrol-Misch- und Pfropfpolymerisate und Mischungen von Polystyrol mit Polymerisaten (PDF; 165 kB) In: BfR-Empfehlungen für Materialien im Lebensmittelkontakt, Bundesinstitut für Risikobewertung, 1. September 2017, Bearbeitungsdatum: 12. Juli 2024.

Auf dieser Seite verwendete Medien

Struktur von Styrol

Autor/Urheber: Minihaa, Lizenz: CC0

The figure shows that polystyrene can be subdivided in atactic polystyrene, isotactic polystyrene and syndiotactic polystyrene.

Autor/Urheber: User:Acdx, Lizenz: CC BY-SA 3.0

Polystyrene packaging material

Autor/Urheber: Dr. Reiner Düren Labor für Kunststoffprüfungen, Lizenz: CC BY-SA 3.0 de

Infrarotspektrum einer 50 µm dicken Polystyrolfolie

Autor/Urheber: Ingo Dierking, Lizenz: CC BY 4.0

Clear plastic cutlery changing the polarization state of light between crossed polarizers

Autor/Urheber: HaefnerP, Lizenz: CC BY-SA 4.0

Expandiertes Polystyrol im Elektronenrastermikroskop