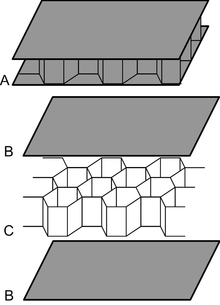

Sandwichplatte mit Wabenkern

Als Sandwichplatte mit Wabenkern (abgekürzt auch Wabenplatte) wird eine dreischichtige Verbundkonstruktion in Sandwichbauweise bezeichnet, die aus zwei tragenden Deckhäuten und einem Stützkern in Wabenform besteht. Der Stützkern wird auch als englisch Honeycomb (deutsch Wabe) bezeichnet, deren Strukturbionik übernommen und aus Pappe, harzgetränktem Papier, Faserkunststoff oder dünnen Aluminiumfolien hergestellt werden. Die Deckhäute können aus Pappe, Kunststoff, Faserverbundwerkstoffen oder Metallblech bestehen. Verschiedene Materialkombinationen zwischen Stützkern und Deckhäuten sind möglich; Stützkern und Häute werden üblicherweise verklebt.

Funktionsprinzip und physikalische Einsatzgrenzen

Die Sandwichplatte übernimmt das Prinzip des Doppel-T-Trägers für das Flächentragwerk, indem die dünnen Deckhäute mit ihrem großen Abstand zur Mittelfläche für ein großes Flächenträgheitsmoment und damit eine hohe Biegesteifigkeit und -festigkeit sorgen, während der Stützkern gleichzeitig Schubsteifigkeit erzeugt und die Deckhäute kontinuierlich gegen Beulen und Knittern stützt.

Die Sandwichplatte mit Schaumstoffkern als alternative Sandwichplatten-Konstruktion ist in der Herstellung billiger, aber nicht so hoch belastbar. Sandwichplatten mit Wabenkern werden trotz der nicht drehsymmetrischen Sechseckform der Wabe mit quasi-isotroper Biegesteifigkeit ausgelegt und finden als typische Bauform der Leichtbauweise unter anderem im Flugzeugbau Anwendung.

Material des Stützkerns

Papierwaben

Wabenplatten mit einem Stützkern aus Papier oder Pappe können so ausgerüstet werden, dass sie mit mehr als 50 Tonnen pro m² belastet werden können.[1] Die Deckhäute können als Naturholzplatte, Spanplatte oder als MDF-Platte ausgeführt werden.[2] Bei gleicher Biegefestigkeit ist die Dichte im Vergleich zu einer massiven Spanplatte sehr viel geringer.

Die Leichtbauweise mit Holzrohstoffen wirkt einem zukünftigen Rohstoffmangel an Holz entgegen, senkt Transportkosten, verbessert Montierbarkeit und ermöglicht durch geringere statische Lasten Konstruktionen mit höherer Nutzlast.[3]

Typische Anwendungsbereiche der Wabenplatte mit Papierkern sind der Messebau, Trennwände, Fertighausbau, Kulissen- und Bühnenbau, Schiebetüren, Akustikbau, Bodensysteme, Treppenbau, Deckenverkleidung, Wandverkleidung, Wohnwagenbau, Regalbau, Verpackung und Möbelbau.

Daniel Libeskind hat 2002 den Hiroshima Art Prize für seine Modelle erhalten, die ausschließlich aus Pappwabenplatten bestehen.[4]

Kunststoff und Faserverbundwerkstoff

Hergestellt werden Honeycombs aus Kunststoffen wie Polypropylen (PP) oder Polycarbonat (PC). Die technischen Waben werden durch das Verkleben von im Extrusionsverfahren hergestellten Röhrchen erzeugt, die durch Teilung das Plattenmaterial ergeben.

Seit 2010 werden PP-Wabenkerne auch in einem kontinuierlichen Produktionsverfahren hergestellt. Das Verfahren ist weltweit patentiert. Entwickelt wurde es von der belgischen Firma EconCore NV zusammen mit der deutschen ThermHex Waben GmbH.[5]

Zum Einsatz kommen auch Aramidfasern, so zum Beispiel Nomex-Papier und Kevlar-Papier. Diese werden mit Kunstharz, beispielsweise Epoxid- oder Phenolharz überzogen, um die Stabilität zu erhöhen und die Flüssigkeitsaufnahme zu verhindern.

Aluminium

Zum Einsatz kommt auch Aluminium, insbesondere in der Luft- und Raumfahrttechnik. Um die Zugfestigkeit von Aluminiumdeckhäuten auszunutzen, ist ein Wabenkern aus Aluminium erforderlich. Der größte Hersteller für Aluminium Wabenverbundplatten sind 3A Composites mit dem Produkt Alucore.

Verwendung

Durch den wabenförmigen Aufbau des Materials entsteht eine hohe mechanische Steifigkeit bei vergleichsweise geringem Gewicht, was die Sandwichbauweise unter anderem für den Bootsbau sowie die Luft- und Raumfahrtindustrie attraktiv macht. So werden sog. Honeycomb panels in Flugzeugleitwerken und -tragflächen, leichten Schiffsrümpfen, Surfbrettern sowie LKW-Aufbauten eingesetzt. Auch einfache Gebäude-Innentüren sind so gebaut. Seit einigen Jahren werden außerdem Polyurethan-Glasfaser-Wabenteile im Automobil als Reserverad-Abdeckungen, Hutablagen und Schiebehimmel eingesetzt.

Literatur

- Hans Peter Degischer, Sigrid Lüftl (Hrsg.): Leichtbau : Prinzipien, Werkstoffauswahl und Fertigungsvarianten. Wiley-VCH, Weinheim 2009, ISBN 978-3-527-32372-2.

- Johannes Wiedemann Leichtbau: Elemente und Konstruktion, 3. Auflage. Springer, Berlin 2006, ISBN 978-3-540-33656-3.

Weblinks

Einzelnachweise

- ↑ http://www.wabenplatten.eu/cms/?q=en/node/4

- ↑ ftp://ftp.fh-biberach.de/pub/www/IfH/01_Zukunft_Holz/zh_k09.pdf (Seite nicht mehr abrufbar, festgestellt im Mai 2019. Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis.

- ↑ Petra Schmidt, Nicola Stattmann: Unfolded: Papier in Design, Kunst, Architektur und Industrie. Birkhäuser, Basel 2009, ISBN 978-3-0346-0031-6.

- ↑ Archivierte Kopie ( des vom 14. März 2011 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- ↑ Carbon Composites Magazin, 1/2014, S. 19

Auf dieser Seite verwendete Medien

Autor/Urheber: George William Herbert, Lizenz: CC BY-SA 2.5

Diagram of a composite sandwich panel (see [1] ) showing complete panel ("A"), face plates/sheets ("B"), and honeycomb core ("C") (alternately, foam core).

honeycomb panel used in aircraft