Motorschmierung

Die Motorschmierung dient der Verringerung von Reibung zwischen beweglichen Motorteilen von Verbrennungsmotoren sowie der Wärmeabführung aus den Lagerstellen und vom Kolben mittels Schmieröl. Darüber hinaus sollen mögliche Verschleißpartikel, Verbrennungsrückstände und sonstige Verschmutzungen in die Ölfilter gespült werden. Für die Ausführung der Schmiersysteme kommen verschiedene Verfahren zum Einsatz.

Verbrauchsschmierung

Kleine Zweitaktmotoren mit Gehäusespülung verwenden Verbrauchsschmierung, da das Schmieröl dem Kraftstoff beigemscht werden muss und letztlich mit dem Kraftstoff verbrannt wird. Bei größeren Zweitaktmotoren mit externer Spülung und bei Viertaktmotoren sind dagegen Kraftstoff und Schmieröl getrennt.

Gemischschmierung

Bei der Gemischschmierung wird das Schmieröl dem Kraftstoff im vorgeschriebenen Mischungsverhältnis (1:25/1:50 etc.) beigegeben. Das im Zweitaktgemisch enthaltene Öl gelangt an die Schmierstellen und wird mit verbrannt. Die Mischungsschmierung wird heute noch bei kleinen Zweitaktmotoren (wie zum Beispiel in Modellbau, Motorsägen oder Mofas) verwendet. Bei Pkw wurde dieses System bis in die 1960er verwendet, im Automobilbau der DDR bis Ende der 1980er – am bekanntesten sind wohl Trabant, Wartburg oder Barkas.

Vorteile sind die simple Technik und der billige Preis. Nachteilig ist die Entmischung der beiden Komponenten bei langen Standzeiten, welche auch durch dem Schmieröl zugesetzte spezielle Additive nicht vollständig verhindert werden kann. Eine Entmischung kann zwar durch erneutes Schütteln oder Durchrühren behoben werden; wird dies aber vergessen oder übersehen, können daraus Start- und Rundlaufprobleme bis hin zu Motorschäden resultieren.

Frischölschmierung

Bei diesem auch in Zweitaktmotoren verwendeten System – auch als Getrenntschmierung bezeichnet – wird das separat mitgeführte Schmiermittel dem Motor durch eine Pumpe zugeführt und anschließend ebenfalls verbrannt (Frischölautomatik, zum Beispiel im DKW F 102 verwendet). Vorteile im Vergleich zur Gemischschmierung sind die exaktere und bedarfsabhängige Dosierung, wodurch die Schmierungseigenschaften immer konstant gehalten werden können sowie der Ölverbrauch reduziert und die Abgasqualität verbessert wird. Nachteilig sind die etwas höheren Systemkosten.

Schleuderschmierung

Im Getriebebau und bei kleinen Einzylinder-Viertaktmotoren wird häufig dieses Schmiersystem eingesetzt. Die Mehrkosten der überwiegend notwendigen Wälzlager kann durch den Verzicht auf ein Druckölschmiersystem kompensiert werden und Wälzlager sind unempfindlicher gegenüber Radiallasten, z. B. bei einem eventuellen Riementrieb an der Hauptkraftabnahme eines Motors.

Schleuderschmierung setzt voraus, dass im Betrieb des Geräts ausreichend Öl durch das Gehäuse "geschleudert" wird und nebel- oder tropfenformig sich an den Schmierstellen niederschlägt. Das "Aufschleudern" wird meistens erreicht, durch ein rotierendes Bauteil, das in das Öl eintaucht, z. B. ein 'Finger' am Pleuellagerdeckel eines Motors. Nachteilig ist, dass sich hier kein Ölfilter einsetzen lässt, Schräglagenbetrieb ist dagegen sehr unproblematisch.

Nur niedrig belastete Lager mit niedrigen Relativgeschwindigkeiten können als Gleitlager ausgeführt werden, oberhalb des Lagers befindet sich häufig eine Trichterbohrung, in der sich etwas Öl sammeln und für die Schmierung des Lagers in dieses ablaufen kann. Höher belastete Lager oder solche mit höheren Relativgeschwindigkeiten müssen als Wälzlager ausgeführt werden, obwohl dies Probleme bei der Montage oder im Betrieb verursachen kann.

Umlaufschmierung

Nasssumpfschmierung

Die Nasssumpfschmierung ist der Normalfall einer Druckumlaufschmierung im Gegensatz zur Trockensumpfschmierung und wird bei der großen Mehrheit der Verbrennungsmotoren verwendet, aber auch z. B. in (größeren) Getrieben. Hier wird der Schmiermittelvorrat in der Ölwanne mitgeführt, die das Kurbelgehäuse nach unten abschließt. Die Ölpumpe saugt das Öl aus der Ölwanne an und fördert es in das Schmiersystem des Motors, von wo es wieder in den Ölsumpf abtropft.

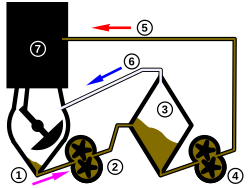

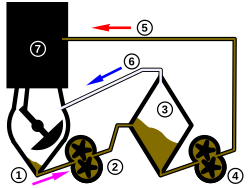

Trockensumpfschmierung

Ähnlich der Frischölschmierung wird das Schmieröl in einem separaten Behälter (Öltank) mitgeführt. Im Motor wird das abtropfende Schmieröl mit einer Saugpumpe aus dem Ölsumpf abgesaugt und in den Öltank gefördert, von dort fördert eine Druckpumpe das Schmieröl an die Schmierstellen des Motors. Die Saugpumpe hat dabei grundsätzlich eine höhere Förderleistung als die Druckpumpe, um in jeder Betriebssituation den Öltank gefüllt zu halten. Verbrennungsmotoren in Kampf- und Kunstflugzeugen werden üblicherweise mit einer Trockensumpfschmierung gebaut. Der Ölstand muss, anders als bei der Nasssumpfschmierung, meist im Leerlauf des Motors am Peilstab des Öltanks abgelesen werden. Manche Flugmotoren, so z. B. der Rotax 912, nutzen die Blowby-Gase aus der Verbrennung, um das Öl aus dem Kurbelgehäuse in den Ölbehälter zu drücken, so dass die Saugpumpe entfallen kann.

- Vorteile der Trockensumpfschmierung

- Bei Motoren, die im Betrieb starken Lageänderungen oder Beschleunigungen ausgesetzt sind (Geländefahrzeuge, Rennwagen, Flugzeuge) kann durch den definierten Pegel im entsprechend gestalteten Ölbehälter eine zuverlässigere Motorschmierung erreicht werden, da das Ansaugen von Luft vermieden werden kann.

- Vermeidung von „Planschverlusten“ durch umherspritzendes Öl im Kurbelgehäuse und Kontakt mit bewegenden Teilen (Kurbelwelle, Pleuel).

- Die Größe der Ölwanne ist nicht von der Menge des eingesetzten Motoröls abhängig und die Position des Ölsammelbehälters ist beliebig wählbar. Dies ermöglicht eine bessere Raumausnutzung und Gewichtsverteilung. Durch die flachere Ölwanne wird die Bauhöhe des Motors reduziert, was im Fahrzeug eine niedrigere Einbaulage (und damit Schwerpunkt) oder eine vergrößerte Bodenfreiheit erlaubt.

- Nachteile der Trockensumpfschmierung

- Durch mindestens eine weitere Ölpumpe und den separaten Ölbehälter ist die Trockensumpfschmierung aufwändiger konstruiert als eine Nasssumpfschmierung, es entsteht jedoch keine Redundanz: Durch den Ausfall einer (egal welcher) Ölpumpe bricht der Schmierölkreislauf zusammen.

- Durch die zusätzliche Oberfläche des Öltanks dauert das Erreichen der idealen Öltemperatur nach dem Kaltstart länger, im Betrieb ist die Wärmestrahlung im Motorraum größer.

Straßenzugelassene Serienfahrzeuge mit Trockensumpfschmierung (Auswahl):

Schöpfkellenschmierung

Schöpfkellenschmierung wird bzw. wurde an kleinen Verbrennungsmotoren eingesetzt, um Schleuderschmierung ohne die Probleme und Mehrkosten des wälzgelagerten Pleuellagers einsetzen zu können. Am Pleullagerdeckel ist ein L-förmig gebogenes Rohr angebracht, das bei laufendem Motor in das Öl eintaucht und dessen Öffnung in Bewegungsrichtung nach vorne zeigt. Durch den Staudruck wird etwas Öl durch das Röhrchen aufwärts in das Pleuellager gedrückt und erlaubt dort eine einigermaßen zuverlässige Schmierung. Für die Grundlager dieser Motoren werden kostengünstige Standard-Wälzlager und Schleuderschmierung verwendet.

Literatur

- Peter Gerigk, Detlev Bruhn, Dietmar Danner: Kraftfahrzeugtechnik. 3. Auflage, Westermann Schulbuchverlag GmbH, Braunschweig, 2000, ISBN 3-14-221500-X

- Max Bohner, Richard Fischer, Rolf Gscheidle: Fachkunde Kraftfahrzeugtechnik. 27. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten, 2001, ISBN 3-8085-2067-1

- Wilfried Staudt: Handbuch Fahrzeugtechnik Band 1. 1. Auflage, Bildungsverlag EINS, Troisdorf, 2005, ISBN 3-427-04520-X

Siehe auch

Weblinks

Auf dieser Seite verwendete Medien

Schematic diagram of dry sump lubrication for a piston engine