Einspritzpumpe

Eine Einspritzpumpe ist eine mechanische Dosierpumpe für hohen Druck und Bestandteil der Einspritzanlage mancher Dieselmotoren. In Ottomotoren kamen mechanische Einspritzpumpen nur in Ausnahmefällen zum Einsatz, z. B. die Kugelfischer-Einspritzung. Die Einspritzpumpe stellt pro Hub eine regelbare Menge Kraftstoff zu einem definierten Zeitpunkt (Winkelstellung der Nockenwelle in der Einspritzpumpe) mit dem nötigen Druck (Einspritzdruck) bereit, um Kraftstoff durch das Einspritzventil in den Brennraum zu fördern.

Auch mit flüssigen Treibstoffen betriebene Gasturbinen und Raketen benötigen definierte Treibstoffmengen mit teilweise hohem Druck. Die dabei eingesetzten Pumpen werden jedoch nicht als Einspritzpumpen bezeichnet, da sie kontinuierlich fördern. Hochdruckpumpen bei Common-Rail-Systemen werden ebenfalls nicht so bezeichnet, da die (genaue) Regelung von Einspritzmenge und -zeitpunkt nicht in ihr, sondern am Einspritzventil erfolgt.

Problem und Geschichte

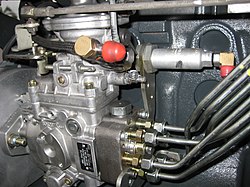

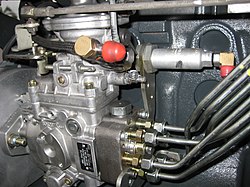

(rechts unterhalb der Mitte die Förderpumpe als Kolbenpumpe)

Bei einem Dieselmotor muss der Kraftstoff in den Brennraum mit der verdichteten Luft (also unter hohem Druck) eingebracht werden. Wichtig sind dabei der richtige Zeitpunkt und die richtige Menge: Bei einem hypothetischen Dieselmotor mit einer Zylinderleistung von 7,5 kW (10 PS) im hohen Leerlauf bei 3000 min−1 (ohne Last) bedeutet dies, etwa 3 mm3 müssen auf die Eintausendstel Sekunde zeitgenau mit einem Druck von etwa 200 bar bereitgestellt werden. Das war in den ersten Jahrzehnten nach Erfindung des Dieselmotors technisch nicht möglich, die deshalb verwendete Lufteinblasung machte Dieselmotoren groß, schwer, teuer und schlecht regelbar.

Ende der 1920er konnten erste Einspritzpumpen industriell hergestellt werden und der Siegeszug der Dieselmotoren begann. Über Jahrzehnte hinweg waren Einspritzpumpen rein mechanisch aufgebaut, so dass ein Dieselmotor typischerweise auch ohne Strom voll funktionsfähig war bzw. blieb.

Reiheneinspritzpumpe

links der ebenfalls aufgeschnittene Regler

Die ersten Einspritzpumpen hatten ihr eigenes Gehäuse mit darin gelagerter eigener Nockenwelle und werden heute Reiheneinspritzpumpe genannt. Umgangssprachlich wird die Einheit aus Einspritzpumpe und -regler als Einspritzpumpe bezeichnet, da diese für den Endkunden und normale Motorenwerkstätten nicht trennbar sind. Für jeden Motorzylinder sitzt über einem Nocken der Einspritznockenwelle ein Pumpenelement und darüber ein Druckventil mit Druckanschluss für die Einspritzleitung. Vereinzelt werden Einzelpumpen modular nebeneinander zu einer Mehrzylinderpumpe zusammengeflanscht.

Die einzelnen Pumpenelemente sind als Hubkolbenpumpen gebaut und das Fördervolumen pro Hub durch Bohrung und Hub festgelegt. Um eine variable Fördermenge (Dosierung) zu erreichen, wird der Nutzhub verändert, d. h. im laufenden Betrieb können die Kolben (Plunger) durch die Regelstange um ihre Symmetrieachse simultan verdreht werden. Der Zylindermantel des Plungers ist mit ein oder zwei schraubenlininenförmigen Einfräsungen versehen (die Steuerkante), die – je nach Drehungstellung des Plungers früher oder später – die Zulaufbohrung in der Pumpenzylinderwand überfährt und verschließt. Das Verschließen der Zulaufbohrung ist der Förderbeginn des Pumpenelements. Überfährt die untere Steuerkante die Zulaufbohrung, ist die Einspritzung beendet.

Reiheneinspritzpumpe sind an den Motorölkreislauf angebunden, meist bei älteren Motoren/Einspritzpumpen können sie auch einen eigenen Ölsumpf haben. Durch die Trennung von Schmierung und gefördertem Treibstoff sind sie gegenüber Verteilereinspritzpumpen robuster in Bezug auf Verschleiß und verwendete Treibstoffe, u. a. schlechte Schmiereigenschaften bei Kerosin oder Benzin in Vielstoffmotoren oder die Verwendung von Bio-Diesel.

Stirnseitig angeflanscht haben sie meistens einen Drehzahlregler,[1] seitlich häufig eine Dieselförderpumpe, für beides gibt es unterschiedliche Funktionsprinzipien. Manchmal haben Reihenpumpen einen Durchtrieb und häufig sind sie (oder der angeflanschte Regler) am Rädergehäuse des Motors angeflanscht (von dem der Antrieb erfolgt), sonst werden sie am Motor auf einer Konsole „aufgesattelt“.

Einspritzpumpenregler

Für die Drehzahlregler gibt es unterschiedliche Funktionsprinzipien, vom früher verbreiteten Vakuumregler bis zum Alldrehzahlregler, diese regeln die Einspritzmenge. Im Antrieb für die Einspritzpumpe oder im Regler ist häufig ein Spritzversteller eingebaut, der bei zunehmender Motordrehzahl den Förderbeginn der Einspritzpumpe vorstellt, indem die Nockenwelle der Einspritzpumpe gegenüber dem Antrieb vom Motor verdreht wird. Der Volllastanschlag für die Regelstange begrenzt den Weg der Regelstange und damit die Einspritzmenge und kann um eine Drehmomentüberhöhung erweitert sein, die bei niedrigeren Drehzahlen eine höhere maximale Einspritzmenge freigibt. Mit einem ladedruckabhängige Volllastanschlag kann bei turboaufgeladenen Motoren unerwünschtes Schwarzrauchen beim Beschleunigen unterbunden und teilweise auch der atmosphärische Luftdruck bei Betrieb im Gebirge berücksichtigt werden. Damit waren die üblichen mechanisch (oder pneumatisch) arbeitenden Regelungsmöglichkeit an Dieselmotoren erschöpft.

Nach elektrischen Abstell- oder Freigabemagneten, die einfach nur die Regelstange in Stopstellung drückten oder von dort freigaben, waren auf die Regelstange wirkende Mengen-/Drehzahlregler wahrscheinlich die erste elektronisch geregelte Funktion, um bei Stromerzeugern die Synchrondrehzahl in engeren Grenzen aufrechterhalten zu können. Durch leichter verfügbare und billigere Mikroelektronik und strengere Abgasvorschriften, wurde der Umfang der Regelparamter für die Motorsteuerung stark ausgeweitet und schließlich mit der Hubschieberpumpe der Förderbeginn der Einspritzpumpe nicht nur drehzahlabhängig regelbar. Selbst eine Piloteinspritzung ist bei entsprechender Gestaltung der Pumpenplunger möglich.

Dabei ist die elektronische Regelung auf ein komplexes mechanisches System „aufgesattelt“, so dass mit geringem Mehraufwand bei der Elektronik eine radikale Vereinfachung der Mechanik und eine bessere Regelungsgüte erreicht werden konnten. Als Folge wurden Mehrzylindereinspritzpumpen sehr häufig durch Pumpe-Leitung-Düse-Systeme, Pumpe-Düse-Systeme oder Common-Rail-Einspritzung ersetzt.

Förderpumpe

Die seitlich an der Reiheneinspritzpumpe angeflanschten Förderpumpen können unterschiedlichen Konstruktionsprinzipien folgen, gängig sind Kolben- und Membranpumpen. Unter bestimmten Bedingungen kann die Förderpumpe auch entfallen, z. B. ausreichend Vordruck durch Gefälle oder eine elektrische Förderpumpe, üblicher ist das aber bei Steckpumpen an Motoren kleiner Leistung.

Kuriosum

Vereinzelt wurden Reiheneinspritzpumpen für Motoren mit größerer Zylinderzahl auch mit V-förmigen Gehäusen konstruiert, um Baulänge zu sparen. In diesem Fall sind die Pumpenelemente in zwei Gruppen ähnlich Zylinderbänken mit gemeinsamer unten liegender Antriebswelle angeordnet. Diese Bauart wurde in großen Stückzahlen bei V8-Dieselmotoren des Typs KamAZ-740 verwendet, die in diversen sowjetischen und später russischen Nutzfahrzeugen wie dem KamAZ-5320 oder dem Ural-4320 eingebaut wurden.[2]

Verteilereinspritzpumpe

Speziell bei kleineren Motoren sind Einspritzpumpen ein bestimmender Teil der Herstellkosten eines Dieselmotors. Die Suche nach Verbilligung führte zur Entwicklung von Verteilereinspritzpumpen in Axial- und Radialkolbenbauweise.

Die Verteilereinspritzpumpe wird über eine Welle vom Motor angetrieben und mit ihr auch die im Pumpengehäuse verbaute Vorförderpumpe, meist eine Flügelzellenpumpe. Diese saugt den Kraftstoff aus dem Kraftstofftank an und fördert ihn in den Pumpeninnenraum. Der Kraftstoffdruck im Inneren der Einspritzpumpe wird von einem Druckregelventil reguliert. Danach folgt der Hochdruckteil der Pumpe, der den Einspritzdruck erzeugt.

Hierbei existiert nur ein Pumpenelement, das durch einen nachgeschalteten Verteiler die einzelnen Zylinder versorgt. Die Zahl der Hübe des Pumpenelementes errechnet sich bei Viertaktmotoren aus der halben Motordrehzahl, multipliziert mit der Zylinderzahl. Auch hierbei werden die Einspritzmenge und der Einspritzzeitpunkt geregelt, Regelgrößen sind Last und Drehzahl. Eine Verteilereinspritzpumpe ist gegenüber der Reiheneinspritzpumpe wesentlich preiswerter in der Fertigung, die Außenmaße sind kompakter.

Sie benötigt keine Schmierölversorgung durch das Motoröl. Die beweglichen Teile der Verteilereinspritzpumpe sind durch den Kraftstoff geschmiert, weshalb dieser schmierende Eigenschaften aufweisen muss. Die Verteilereinspritzpumpe reagiert empfindlicher auf Viskositätsunterschiede von verschiedenen Kraftstoffen bei verschiedenen Temperaturen, wie z. B. Pflanzenöl und Dieselkraftstoff oder auch Biodiesel (Sommer und Winter). Der Pumpenkolben ist aufgrund der erheblich höheren Hubzahl mechanisch höher belastet als die Pumpenelemente in der Reiheneinspritzpumpe. Im Falle eines Defektes am Verteilerpumpenkolben ist der Dieselmotor außer Betrieb, während bei Reiheneinspritzpumpen eine Weiterfahrt mit einem einzelnen defekten Pumpenelement auf den restlichen Zylindern unter Umständen noch möglich ist.

Verteilereinspritzpumpen können als Axial- oder Radialkolbenpumpen ausgeführt sein. Letztere können Maximaldrücke von bis zu 1950 bar erzeugen.[3] In der Regel erzeugt sie einen Förderdruck von 3 bis 8 bar, der auf max. 12 bar begrenzt ist. Eine elektronische Dieselregelung EDC ist möglich, was einerseits eine höhere Genauigkeit der Regelungen ermöglicht, andererseits ein Betreiben des Motors ohne Stromversorgung unmöglich macht. Die letzten Verteilerpumpen besaßen integrierte Pumpensteuergeräte, die teilweise die Funktionen einer EDC enthielten.

Die Antriebswelle hat Nockenwellendrehzahl und setzt bei der Axialkolbenpumpe die Hubscheibe und den Verteilerkolben in Drehbewegung. Die Hubscheibe ist mit Nocken versehen, die über die Rollen des Rollenringes gleiten. Der mit der Hubscheibe verbundene Verteilerkolben führt dadurch eine Dreh-Hub-Bewegung aus. Sobald der Zulaufkanal zum Hochdruckraum verschlossen ist, wird der Kraftstoff durch die Hubbewegung verdichtet. Durch die weitere Drehung des Kolbens wird eine Auslassbohrung zu einer Einspritzdüse geöffnet und der Kraftstoff wird durch ein Druckventil zur Düse gedrückt und es kommt zur Einspritzung in den Brennraum.

Bei der Radialkolbenpumpe wird der Druck nicht mehr durch eine Hub-Bewegung des Verteilerkolbens erzeugt, sondern durch radiale Pumpenelemente, die durch die Drehbewegung des Verteilerkolbens betätigt werden. Diese Bauart ist aufwändiger als eine Axialkolbenpumpe, ermöglicht aber höhere Einspritzdrücke.

Im Pkw-Sektor waren Verteiler-Einspritzpumpen schon in den 1970er Jahren die vorherrschende Bauweise. Vorteile gegenüber der Reiheneinspritzpumpe waren insbesondere die geringere Eigenmasse und das kompaktere Bauvolumen. Nachteilig hingegen war die potenziell geringere Lebenserwartung und hohe Qualitätsanforderungen an die Feinmechanik, sodass eine rationelle Herstellung dieser Pumpen für die Größe von Pkw-Motoren überhaupt erst durch computergesteuerte Automaten möglich wurde.[4] Seit Anfang der 2000er Jahre sind im Pkw-Bau die Dieseleinspritzungen mit Verteilereinspritzpumpen weitgehend von Common-Rail-Systemen abgelöst worden.

Einzelstempelpumpe

Als Ableitung von der Reiheneinspritzpumpe wurden schon früh vereinfachte Einspritzpumpe für 1- und 2-Zylinder-Motoren entwickelt, die ohne eigene Nockenwelle und ohne eigenen Regler auskommen. Diese Pumpen werden über einen Flansch in das Motorgehäuse eingesteckt (deshalb auch: Steckpumpe) und nutzen die bereits vorhandene Motornockenwelle und einen motorseits erforderlichen Drehzahlregler. Einzylinderpumpen gibt es zusätzlich noch weiter vereinfacht ohne eigene Regelstange und ohne Rollenstössel mit Führung. Auch die Förderpumpe muss ggf. motorseitig vorhanden sein. In Asien hat sich diese (dort Minipumpe genannte) Bauweise auch für 3- und 4-Zylinder-Motoren etabliert.

Gleichzeitig sind die 1-Zylinderpumpen die Vorlage für die Einzelstempelpumpen des modernen Pumpe-Leitung-Düse-Systems und für einen Teil der Hochdruckpumpen im Common-Rail-Systemen (dort ohne Steuerkante am Plunger). Am Anfang standen noch rein mechanische Systeme, bei denen es darum ging, die Pumpen platzsparender am Motor zu verbauen, oder die Beschaffung zu vereinfachen, indem innerhalb einer Motorbaureihe unabhängig von der Zylinderzahl immer die gleichen Pumpen eingesetzt werden konnten. Wegen der (motorseitigen) gemeinsamen Regelstange muss bei dieser Lösung noch am Motor einen Mengenabgleich zwischen den einzelnen Einspritzpumpen vorgenommen werden. Andererseits ermöglichten die gleichen und sehr kurzen Druckleitungen zu den Einspritzventilen eine weiter vereinfachte Beschaffung und Lagerhaltung und in manchen Anwendungen den Verzicht auf einen Spritzversteller am Motor.

Unter Verzicht auf die Regelstange, die Steuerkante des Plungers und den motorseitigen Regler und dafür dem Einsatz eines elektronisch gesteuerten Ventils an den Einzelstempelpumpen können mit diesem System aber auch vergleichbare Motoreigenschaften wie mit einem Common-Rail-System erreicht werden. Eingesetzt wurden dieses Pumpe-Leitung-Düse-System z. B. bei Mercedes-Benz-Motoren der Baureihen OM 900 und OM 500. Mit Steckpumpen werden Drücke bis zu 1850 bar und Doppeleinspritzung erreicht. MTU hat die eigenen Versionen des OM 500 nach wie vor im Angebot als Serie 2000 und Serie 199, die 8V199 und 10V199 erreichen mutmaßlich die höchste spezifische Leistungsausbeute unter vergleichbaren Motoren.

Einspritzleitungen

Alle vorgenannten Lösungen benötigen mehr oder minder lange Druckleitungen von der Einspritzpumpe zum Einspritzventil. Da hochverdichteter Dieselkraftstoff ein Feuer- und Verletzungsrisko darstellt, sind für manche Anwendungen gemantelte Druckleitungen vorgeschrieben. Wegen der hohen Drücke ist die Kompressibilität des Kraftstoffs nicht mehr vernachlässigbar, ebenso die bei Druckbeaufschlagung reversiblen Längs- und Querdehnungen der metallenen Rohrleitungen, dies führt zu einem Zeitverzug beim Einspritzbeginn, der bei heute üblichen Motordrehzahlen nicht hinnehmbar ist. Aus diesem Grunde wurden die Einspritzleitungen für jeden Zylinder in gleicher Länge ausgeführt und der Förderbeginn etwas vorverlegt.

Pumpe-Düse

Beim Pumpe-Düse-System wird die Einzelstempelpumpe mit dem Einspritzventil in einem gemeinsamen Gehäuse vereint. Das Totvolumen zwischen Pumpe und Düse wird drastisch verringert, der Einspritzverzug wird weiter verringert und störende Einflüsse der Kraftstoffdruckleitung entfallen. Im Übrigen entsprichen Aufbau und Eigenschaften dem Pumpe-Leitung-Düse-System, allerdings eignet es sich stärker für Motoren mit obenliegender Nockenwelle.

Literatur

- Richard van Basshuysen, Fred Schäfer: Handbuch Verbrennungsmotor Grundlagen, Komponenten, Systeme, Perspektiven. 3. Auflage, Friedrich Vieweg & Sohn Verlag/GWV Fachverlage GmbH, Wiesbaden, 2005, ISBN 3-528-23933-6

- Hans Jörg Leyhausen: Die Meisterprüfung im Kfz-Handwerk Teil 1. 12. Auflage, Vogel Buchverlag, Würzburg, 1991, ISBN 3-8023-0857-3

- Max Bohner, Richard Fischer, Rolf Gscheidle: Fachkunde Kraftfahrzeugtechnik. 27. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten, 2001, ISBN 3-8085-2067-1

- Klaus D Linsmeier, Achim Greis: Elektromagnetische Aktoren. Physikalische Grundlagen, Bauarten, Anwendungen. In: Die Bibliothek der Technik, Band 197. Verlag Moderne Industrie, ISBN 3-478-93224-6

- Erklärung und Quelle zur Common Rail Hochdruck-Pumpe

Weblinks

- Bosch Lehrfilm - Die Einspritzpumpe Ausführliche Erklärung der Diesel-Einspritzpumpe aus den 1950er Jahren. Auf YouTube. Abgerufen am 24. Februar 2023 (deutsch)

- Top Fuel Dragster Fuel Pump Demo single cylinder Demo der Durchlaufmenge in einem einzelnen Zylinder eines V8-TF-Motors. Abgerufen am 24. Februar 2023

Einzelnachweise

- ↑ Mechanische Fliehkraftregler von BOSCH. In: Kraftfahrzeugtechnik 12/1969, S. 365.

- ↑ W. I. Medwedkow, S. T. Bilyk, I. P. Tschaikowski, G. A. Grischin: Автомобили КамАЗ-5320 и Урал-4320. Учебное пособие. DOSAAF, Moskau 1981, S. 70 ff.

- ↑ Bosch: Magnetventilgesteuerte Radialkolbenpumpe-Verteilerpumpe VP44-S5, Broschüre, 1999

- ↑ Der Personenkraftwagen mit Dieselmotor (Teil II). In: Kraftfahrzeugtechnik 1/1980, S. 11–17.

Auf dieser Seite verwendete Medien

Bosch Einspritzpumpe von 1938 (Daimler-Benz 6-Zylinder-Motor mit 90 PS bei 1700 U/min)

Autor/Urheber: Panoha, Lizenz: CC BY-SA 3.0

Unit Injector late prod type

Autor/Urheber: Druschba 4, Lizenz: CC BY-SA 4.0

Ural-4320 Motorraum mit demontierter Luftansaugung.

Autor/Urheber: Panoha, Lizenz: CC BY-SA 3.0

Bosch rotary injection pump

Autor/Urheber: user:Stahlkocher, Lizenz: CC BY-SA 3.0

Reiheneinspritzpumpe für einen Zwölfzylinder-Dieselmotor

Autor/Urheber: Panoha, Lizenz: CC BY-SA 3.0

elektrisch gesteuerte Verteilereinspritzpumpe für Dieselmotoren