Rotationskolbenmotor

Ein Rotationskolbenmotor (RKM) ist eine Kraftmaschine, bei der die Teile, die mechanische Arbeit verrichten, nur Drehbewegungen ausführen.

Diese Bauart bietet verschiedene Möglichkeiten, Energie in Drehbewegung umzuwandeln. Steht die Energie in Form von hydraulischem oder pneumatischem Druck zur Verfügung, kann man z. B. Lamellenmotoren einsetzen.

Steht die Energie chemisch gebunden zur Verfügung, z. B. in Form von flüssigem Treibstoff (Benzin, Dieselöl, Alkohol etc.), kann man den Motor als Wärmekraftmaschine ausführen.

Hierbei führen die Teile, die mechanische Arbeit verrichten, im Gegensatz zu Hubkolbenmotoren eine periodische Drehbewegung aus. Der Energieumwandlungsprozess kann dabei über unterschiedliche Taktfolgen ablaufen. Diese verschiedenen Takte (befüllen, ausblasen usw.) finden während der Drehbewegung(en) statt.

Prinzipielle Vor- und Nachteile

Vorteile

- Einfachheit: Potentiell weniger bewegte Teile als im Hubkolbenmotor, dadurch einfachere, robustere Bauweise. Zudem entfällt im Gegensatz zum Hubkolbenmotor im Allgemeinen die Kraftübertragung mittels Kurbelwelle.

- Höhere Laufruhe: Viele Rotationskolbenmotoren sind vollständig auswuchtbar, was wesentlich geringere Vibrationen als im Hubkolbenmotor zur Folge hat.

- Niedrigeres Leistungsgewicht: Da viele Rotationskolbenmotoren sehr kompakt und mit wenigen Teilen zu bauen sind, reduziert sich das Leistungsgewicht auf einen Bruchteil desjenigen von Hubkolbenmotoren.

Nachteile

- Problematische Abdichtung: Rotationskolbenmotoren haben je nach Typ in unterschiedlichem Maße mit Abdichtungsproblemen zu kämpfen. Während die Abdichtung des Brennraums von Hubkolbenmotoren verhältnismäßig einfach und zuverlässig mittels Kolbenringen zu bewerkstelligen ist (jedoch einen drehzahlbegrenzenden Faktor darstellt, da Kolbenringe bei hohen Drehzahlen zusammenfallen und versagen), müssen teilweise bei Rotationskolbenmotoren unterschiedliche Dichtungssysteme eingesetzt werden. Außerdem laufen die Dichtleisten immer über dieselben Stellen der Wände. Damit kann sich ein Schleifmuster bilden, das zu Undichtigkeiten führt.

- Ungünstiger halbmondförmiger Brennraum des Rotationskolbenmotors im Vergleich zum halbkugelförmigen, durch Zylinderwand, Zylinderkopf und dem Kolbenboden gebildeten Brennraum des Hubkolbenmotors. Dieser bietet zwar ein optimales Verhältnis von (minimaler) Oberfläche zu (maximalem) Volumen, jedoch muss man auch hier das durchgesetzte Verdrängungsvolumen, Taktdauer und tatsächlich verlustbehaftete Flächen berücksichtigen. Nebenbei angemerkt sei hier, dass der ideal halbkugelförmige Brennraum wegen seiner engbegrenzten geometrischen Gestaltungsmöglichkeiten (eine Mehrventilanordnung ist nur schwer umzusetzen) und einer erhöhten Glühzündungs- und Klingelneigung, verursacht durch die Rotationssymmetrie (verursacht eine Fokussierung), die schnell zu Löchern im Kolbenboden führt, heute nur noch selten zum Einsatz kommt.[1]

- Oftmals müssen aufgrund der Bauform sehr spezielle Teile gefertigt werden, was die Herstellungskosten erhöht. Auch sind diese Teile u. U. selbst kompliziert herzustellen, wodurch sich die Kosten und der Aufwand für die Fertigung eines Rotationskolbenmotors weiter erhöhen.

- Schwierige Schmierung: Schmieröle und -fette sollen in der Regel nicht in gewisse Bereiche des Motors eindringen, damit sie nicht verbrennen und der Arbeitsprozess negativ beeinflusst wird. Das lässt sich jedoch meist gar nicht oder nicht vollständig verhindern oder es ist mit großem Aufwand verbunden. Beschichtungen aus Teflon, Keramik oder Graphit bieten hier unter Umständen eine Alternative, jedoch sind diese teilweise teurer als herkömmliche Schmierung und aufwendiger in der Herstellung und Wartung.

Bauweisen

Drehkolbenmotor

Alle bewegenden Teile eines Drehkolbenmotors drehen sich um einen festen Punkt (üblicherweise um den eigenen Schwerpunkt). Obwohl eine Vielzahl von Patenten für Drehkolbenmotoren existieren, erwies sich bisher keiner davon als konkurrenzfähig oder praxistauglich.

Kontinuierlich arbeitender Drehkolbenmotor

Ein totpunktfrei umlaufender Drehkolbenmotor kann nicht taktweise, sondern muss kontinuierlich arbeiten; mit ununterbrochener Gleichdruckverbrennung, wie Gasturbinen. Das ist möglich, indem durch die Verbrennung und Volumenvergrößerung nicht der Arbeitsgas-Druck erhöht, sondern stattdessen, in einer der isobaren Ausdehnung entsprechend größeren Arbeitskammer, eine größere Kolbenfläche beaufschlagt wird. Das bringt den gleich höheren Kolbendruck. Eine Maschine zur Ausführung des Verfahrens, beschreibt die Patentschrift EP 0 805 916 1B "Verbrennungs-Kolbenturbine". Ein aus zwei Hälften zusammengeschraubter Ringzylinder, dessen Inhalt vom Rotor in fünf umlaufende Ringräume unterteilt ist, aus denen durch je zwei Absperrteilen zehn Arbeitskammern entstehen, deren Ein- und Auslassöffnungen durch Leitungen zweckentsprechend miteinander verbunden sind. Die Kammern werden von drei Dreh-Scheibenkolben durchlaufen, sodass sie kontinuierlich Fördern und Arbeiten. Ohne den schädlich hohen Spitzendruck genügen zur Abdichtung der Arbeitskammern, in die Absperrteile beweglich eingesetzte Labyrinth-Dichtungen, die die Wärmedehnung und elastische Verformung mitmachen und abdichten. Die Verbrauchsschmierung der Lager und Kolben -Ringe und -Planseiten erfolgt vom Rotorlager aus, das durch eine Leitung von einem Ölbehälter versorgt wird. Die Verbrennung zur Volumenvergrößerung erfolgt in einer externen Brennkammer, mit mehrfachem Luftüberschuss. Die verdichtede Arbeitsluft kann aber auch, mittels Lufterhitzer, durch konzentrierte Sonnenwärme erhitzt werden. Und wenn die Arbeitsluft mehrstufig mit Zwischenkühlung, möglichst isotherm verdichtet wird, braucht sie nur von etwa 62 °C (335 K) auf 397 °C (670 K) erhitzt werden um das Volumen zu verdoppeln. (Statt von 600 K auf 1200 K nach adiabater Verdichtung auf 12 bar.)

Kreiskolbenmotor

Beim Kreiskolbenmotor drehen sich alle Teile, die Arbeit verrichten, auf einer Kreisbahn. Eine frühe Version konstruierte Nikolai Twerskoi (1843–1912).[2] Auch hier gibt es eine Fülle von Patenten, die nicht realisiert wurden. Einzige Ausnahme (und damit der einzige serienreife Rotationskolbenmotor überhaupt) ist der Wankelmotor. In der Auslegung als Kreiskolben-Wankel stellt er die kinematische Umkehr zum Drehkolben-Wankel dar. Bei ihm drehen sich nicht mehr Läufer und Hüllfigur (Trochoide), sondern nur noch der Läufer. Die Hüllfigur ist als Gehäuse zur Außenwelt fixiert. Der Läufer dreht sich nun nicht mehr nur um seinen eigenen Schwerpunkt, sondern so, dass der Schwerpunkt zusätzlich auf einer Kreisbahn kreist.

Siehe auch

Literatur

- EP 0805916 B1 kontinuierlich arbeitender Drehkolbenmotor.

- Martin Werdich: Stirling-Maschinen. Grundlagen – Technik – Anwendung. 11. überarbeitete und erweiterte Auflage. Ökobuch-Verlag, Staufen bei Freiburg 2007, ISBN 3-922964-96-6 (ausführliche Beschreibung von Heißgasmotoren mit gesondertem Kapitel zu Rotationskolben-Stirlingmotoren).

Weblinks

Einzelnachweise

- ↑ Seite 28, Kolbenschäden erkennen und beheben; Kolbenschmidt Pierburg AG (PDF; 3,4 MB).

- ↑ Исаев И. Ю.: Паровой роторный двигатель Тверского — коловратная паровая машина (abgerufen am 9. Juli 2022).

Auf dieser Seite verwendete Medien

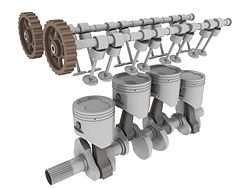

(c) Wapcaplet aus der englischsprachigen Wikipedia, CC BY-SA 3.0

Diagram of an engine created by Wapcaplet in Blender. This image was created as a test rendering; it is "unfinished" in many ways, but you are of course free to modify or adapt it for more public use. If you do want to create a derivative, please contact Wapcaplet, who will be happy to send you the original Blender scene file!

© 1971markus@wikipedia.de, CC BY-SA 4.0

Wankelmotor eines NSU Ro 80, Baujahr 1970 (Rotationskolbenmotor). Ausgestellt im Deutschen Technikmuseum Berlin. Wikipedianische KulTour am 10. Oktober 2015 in der Ausstellung des Museums.

Autor/Urheber: User:Y_tambe, Lizenz: CC BY-SA 3.0

Modifikation der Datei Wankel_Cycle_anim_de.gif Fixed

Autor/Urheber: 1astrastar2, Lizenz: CC BY-SA 4.0

Ein kontinuierlich arbeitender Drehkolbenmotor EP 0 805 916 ist ein stetig fördernder, mehrstufig, möglichst isotherm verdichtender Rotationskolbenverdichter, und ein etwa doppelt so großer Heiß-Druckluftmotor in einer Maschine. Die Erhitzung der verdichteten Arbeitsluft, zur isobaren Ausdehnung und Arbeitsleistung, erfolgt durch ununterbrochene Gleichdruckverbrennung in einer externen Brennkammer; wie bei kleinen Gasturbinen.