Dieselmotor

Ein Dieselmotor ist ein Verbrennungsmotor mit Kompressionszündung (Selbstzündung ohne Zündkerze), dessen Kraftstoffluftgemisch innerhalb der Brennkammer gebildet wird (innere Gemischbildung) und dessen Drehmoment über die Menge des eingespritzten Kraftstoffes eingestellt wird (qualitative Lastbeeinflussung). Er kann mit verschiedenen Kraftstoffen, vorwiegend jedoch mit Dieselkraftstoff, betrieben werden. Dieselmotoren gibt es als Zweitakt- wie auch als Viertakt-Hubkolbenmotoren. Sie zeichnen sich durch den höchsten erreichbaren Wirkungsgrad aller Verbrennungsmotoren aus.

Erfinder des Dieselmotors ist der deutsche Ingenieur Rudolf Diesel, der seine Überlegungen zu einem Motor mit besonders hohem Wirkungsgrad erstmals 1893 im Werk Theorie und Konstruktion eines rationellen Wärmemotors veröffentlichte. In den Jahren nach 1893 gelang es ihm in einem Labor der Maschinenfabrik Augsburg (heute MAN), allerdings nur durch Abweichen von dem in seinem Buch beschriebenen Konzept, einen solchen Motor zu bauen. Durch seine in vielen Ländern angemeldeten Patente und seine rege Öffentlichkeitsarbeit wurde er zum Namensgeber des Motors sowie des zugehörigen Dieselkraftstoffs, eines Mitteldestillats.

Technische Funktion

Prinzip

Dieselmotoren sind Hubkolbenmotoren, die chemische Energie in Wärme- und kinetische Energie umwandeln. Sie können als Zwei- oder Viertaktmotor konstruiert sein. Der von Rudolf Diesel erdachte Diesel-Kreisprozess ist ein thermodynamischer Vergleichsprozess für den Dieselmotor. Weil er den tatsächlichen Verbrennungsablauf nur unzureichend darstellt, zieht man besser den Seiliger-Prozess als Vergleichsprozess heran.[C 1] (Mehr dazu im Abschnitt Thermodynamik des Dieselmotors)

Viertakt-Dieselmotoren saugen beim Ansaugtakt eine Zylinderfüllung Luft an; beim Zweitakter beginnt der „Spülvorgang“ kurz bevor der Kolben den unteren Totpunkt erreicht hat und endet kurz nachdem er den unteren Totpunkt wieder verlassen hat – verbranntes Abgas wird durch frische Luft ersetzt. Die frische Luft wird beim Verdichtungstakt stark komprimiert (Verhältnis beim Viertaktmotor etwa 16:1 bis 24:1)[K 1] und dadurch auf etwa 700 bis 900 °C erhitzt (Kompressionswärme). Kurz vor dem oberen Totpunkt des Kolbens beginnt die Einspritzung des Kraftstoffs, der dabei in die heiße Luft im Brennraum feinst verteilt und zerstäubt wird. Die hohe Temperatur reicht aus, um das Gemisch zu zünden – es ist also kein Zündfunke einer Zündkerze notwendig wie beim Ottomotor.

Kennzeichen des Dieselmotors

- Selbstzündung: Die Luft heizt sich durch die (annähernd) adiabate Kompression stark auf, und der in die heiße Luft eingespritzte Kraftstoff entzündet sich ohne eine externe Zündhilfe.

- Innere Gemischbildung: Kraftstoff und Luft werden erst im Brennraum gemischt.

- Qualitative Gemischregulierung: Die momentane Leistung wird vor allem durch Variation der eingespritzten Kraftstoffmenge verändert.[LIT 1]

- Heterogenes Gemisch: Luft und Kraftstoff sind nicht gleichmäßig im Brennraum verteilt.

- Hohes Luftverhältnis: Der Dieselmotor arbeitet mit Luftüberschuss:

- Verbrennungsflamme: Der Sauerstoff diffundiert bei der Verbrennung in die Flamme hinein (Diffusionsflamme).

- Zündwilliger Kraftstoff: Dieselmotoren funktionieren am besten mit hochsiedenden, zündwilligen Kraftstoffen.

Quelle[N 1]

Kraftstoff

Prinzipiell sind Dieselmotoren Vielstoffmotoren und können daher mit allen Kraftstoffen betrieben werden, die bei der Betriebstemperatur des Motors von der Einspritzpumpe gefördert werden können, sich gut zerstäuben lassen und für geringen Zündverzug eine ausreichende Zündwilligkeit haben. Das Maß der Zündwilligkeit ist die Cetanzahl, die möglichst hoch sein soll.[E 1] Außerdem sollte der Heizwert hoch sein.[E 1] In der Regel besteht Dieselmotorenkraftstoff aus hochsiedenden und langkettigen Kohlenwasserstoffen (C9 bis C30).[H 1] In der Praxis erfüllen (mitunter zäh-)flüssige, aus fossilen Energieträgern destillierte Kraftstoffe wie Gasöle und Teeröle mit Heizwerten zwischen ca. 38,8 und 43,5 MJ/kg diese Anforderungen.[E 2] Außer flüssigen Kraftstoffen sind auch gasförmige Kraftstoffe geeignet.[LIT 2] Nach dem Ersten Weltkrieg wurden überwiegend minderwertige, gar billige Öle als Kraftstoffe eingesetzt, weil sie nicht besteuert wurden. Bis in die 1930er-Jahre waren Benzin, Petroleum, Schmieröl, Gasöl und Pflanzenöle sowie Mischungen dieser Kraftstoffe üblich. Mit dem Voranschreiten der Dieselmotorentechnik wurden oft bessere, zündwillige Kraftstoffe mit Cetanzahlen von 45 bis 50 CZ unabdingbar. In der Praxis wurden Gasöl, Steinkohlenteeröl und Öl aus Kohlenschwelung genutzt.

Bis in die 1940er-Jahre hinein gab es keinen durch Normen standardisierten Dieselmotorentreibstoff, erstmals wurde Dieselkraftstoff nach dem Zweiten Weltkrieg in der DIN 51601 für Landkraftfahrzeuge vereinheitlicht.[M 1] Seit 1993 ist Dieselmotorkraftstoff in der EN 590 genormt und wird schlicht Diesel genannt, die meisten Dieselmotoren (Kfz, Arbeitsgeräte) sind für den Betrieb mit diesem Kraftstoff ausgelegt oder können damit betrieben werden; große Schiffsdieselmotoren werden auch heute noch überwiegend mit schwererem Kraftstoff betrieben (siehe Schiffsdieselöl). Dieser Kraftstoff ist in der Norm ISO 8217 genormt. Für welche Kraftstoffsorten ein bestimmtes Dieselmotorenmodell ausgelegt ist, kann meist dem Betriebshandbuch entnommen werden. Einige Wirbelkammer-Motoren etwa sind für den Betrieb mit zündunwilligem Kraftstoff mit besonders hohem Zündverzug ausgelegt (wie zum Beispiel Motorenbenzin).[E 3] Direkteinspritzende Dieselmotoren mit MAN-M-Verfahren sind ebenfalls prinzipiell für den Betrieb mit 86-Oktan-Benzin geeignet.[M 2] Werden Dieselmotoren mit falschem Kraftstoff betrieben, dann können Verkokungen der Einspritzdüsen[E 2] oder Klopfen (Nageln)[E 3] auftreten. Verunreinigungen des Kraftstoffes, etwa durch Staub, Rost, Sand und Wasser wirken sich ebenfalls schädlich auf den Dieselmotor aus, wobei Verunreinigungen durch Sand besonders ungünstig sind.[E 4]

Der erste Dieselmotor war für den Gebrauch von Mineralöl konstruiert, aber auch für den Betrieb mit Petroleum, Motorenbenzin und Ligroin geeignet.[D 1] Den Einsatz von Kraftstoff auf Basis von Pflanzenölen testete Rudolf Diesel im Rahmen der Weltausstellung im Jahr 1900. Er berichtete darüber auf einem Vortrag vor der Institution of Mechanical Engineers of Great Britain: „… auf der Pariser Weltausstellung 1900 wurde ein kleiner Diesel-Motor der Gasmotorenfabrik Deutz AG von Nicolaus Otto gezeigt, der auf Anforderung der französischen Regierung mit Erdnussöl (Arachidöl) lief, und er arbeitete so problemlos, dass nur sehr wenige Leute darauf aufmerksam wurden.“[ON 1]

Regelung

Der Dieselmotor wird im Wesentlichen durch die eingespritzte Kraftstoffmenge geregelt. Bei einer Vergrößerung der Menge wird entsprechend mehr Moment abgegeben, gleichzeitig sinkt das Verbrennungsluftverhältnis. Bei Turbomotoren kann parallel durch Anhebung des Ladedruckes auch die Luftmenge erhöht werden.

Kraftstoffeinspritzung

Dieselmotoren haben prinzipbedingt Kraftstoffeinspritzung in den Brennraum (innere Gemischbildung), Modellmotoren und Fahrradhilfsmotoren (Lohmann-Motor) mit Vergaser und Kompressionszündung werden nicht zu den Dieselmotoren gezählt. Eingespritzt wird der Kraftstoff kurz vor Ende des Kompressionstaktes, wenn die Luft ausreichend stark komprimiert wurde und sich dadurch erhitzt hat. Dabei hängt der Verlauf des Einspritzvorganges von der Konstruktion der Einspritzdüse und des Pumpenelementes sowie vom geometrischen Verhältnis der Einspritzleitung und des Entlastungsventils ab. Bei der Einspritzung tritt der flüssige Kraftstoff als Wolke feinstverteilter Tröpfchen in den Brennraum ein, wobei die Luft bereits Zündbedingungen bietet. Nur ein geringer Teil des Kraftstoffes ist in dieser Phase dampfförmig. Die einzelnen Kraftstofftröpfchen haben dabei unterschiedliche Größen und sind nicht gleichmäßig verteilt (heterogenes Gemisch). Damit die Zündung eintreten kann, muss Wärmeenergie aus der komprimierten Luft in die Kraftstofftröpfchen übergehen, sodass die einzelnen Tröpfchen an ihrer Oberfläche verdampfen und sich eine Dampfschicht um die Kraftstofftröpfchen legt, die sich mit der Luft vermischen kann. Erst ab einer lokalen Luftzahl von ist das Gemisch zündfähig. Der Zeitraum vom Einspritzbeginn bis zum Zündbeginn wird als Zündverzug bezeichnet.[N 2]

Für Dieselmotoren wurden verschiedene Einspritzverfahren entwickelt, die sich im Wesentlichen in der Bauart des Brennraumes und der Einspritzpumpe unterscheiden. Zum einen gibt es Motoren mit einem kompakten Brennraum und unmittelbarer Einspritzung, zum anderen Motoren mit unterteiltem Brennraum und mittelbarer Einspritzung in eine dem Hauptbrennraum vorgelagerte Kammer. Wegen ihres geringeren Wirkungsgrades gilt diese Bauart als überholt.[J 1] Die älteste Methode, das Einblasen mit Druckluft, wurde schon nach dem Ersten Weltkrieg obsolet. Ferner ist die Bauart der Kraftstoffeinspritzpumpe ein wesentliches Merkmal des Einspritzsystems, wobei konventionelle Einspritzpumpen meist mit beiden Brennraumformen kombiniert werden können. Moderne Dieselmotoren für Pkw haben in der Regel unmittelbare Einspritzung; die Zylinder haben eine gemeinsame Hochdruckpumpe und eine ständig unter Druck stehende, für alle Zylinder gemeinsame Hochdruckleitung (Common-Rail); die Einspritzung wird durch das Öffnen der Einspritzventile eingeleitet, die elektronisch angesteuert werden.[J 2] Bei Motoren ohne elektronische Motorsteuerung wird die Einspritzung rein mechanisch eingeleitet. Dabei wird die Einspritzmenge durch die Einspritzpumpe festgelegt, die folglich für jeden Zylinder eine exakt definierte Menge Kraftstoff unter hohem Druck zum Einspritzventil fördern muss. In der Anfangszeit des Dieselmotorenbaus konnte die feine Verteilung des Kraftstoffs nur durch Einblasen mit Druckluft erreicht werden.[LIT 3][D 2] Werden Dieselmotoren mit gasförmigem Kraftstoff betrieben, so kann der Motor entweder ein Dual-Fuel-Dieselmotor oder ein reiner Gas-Dieselmotor sein. Dual-Fuel-Motoren saugen ein Gas-Luft-Gemisch an, das durch eine kleine Menge eingespritzten konventionellen flüssigen Kraftstoffs entzündet wird, der verbrennt (Pilotzündung) und dadurch dann das gasförmige Kraftstoff-Luft-Gemisch entflammt. Diese Art Motor kann auch im reinen Flüssigkraftstoffbetrieb arbeiten. Reine Gas-Dieselmotoren haben eine Hochdruckkraftstoffeinblasung, die ohne Pilotzündung auskommt. Sie können nicht mit flüssigem Kraftstoff betrieben werden.[LIT 2]

Bauarten der Einspritzpumpe

- Kraftstoffdosierpumpe (bei Lufteinblasung)

- Reiheneinspritzpumpe

- Verteilereinspritzpumpe

- Einzelstempelpumpe

- Pumpe-Düse-Einheit

- Hochdruckpumpe (bei Common-Rail)

Mittelbare Einspritzverfahren

- Vorkammereinspritzung

- Wirbelkammereinspritzung

- Lanova-Einspritzverfahren

- Acro-Luftspeicherverfahren[LIT 4]

Unmittelbare Einspritzverfahren

Thermodynamik

Der Arbeitsprozess von Verbrennungsmotoren ist komplex. Um sie mathematisch zu beschreiben und einer Berechnung zugänglich zu machen, werden daher idealisierte theoretisch stark vereinfachte Vergleichsprozesse herangezogen. Die Vergleichsprozesse sind Kreisprozesse und gehen abweichend vom tatsächlichen Motor davon aus, dass im Motor ein ideales Gas erwärmt und wieder abgekühlt wird, um mechanische Arbeit zu verrichten. Nach DIN 1940 wird beim vollkommenen Motor davon ausgegangen, dass die Verbrennung nach vorgegebenen Modellgesetzmäßigkeiten verläuft, dass es nur reine Ladung ohne Restgase gibt, keine Strömungs- und Lässigkeitsverluste auftreten, der Ladungswechsel durch eine definierte Wärmeabfuhr modelliert wird und der Motor ansonsten wärmedicht ist.[I 1] In einem tatsächlichen Motor gibt es, anders als im Modell, keine isentrope Kompression und Expansion, aber Strömungsverluste und eine langsame Verbrennung, die einen gewissen Zeitbedarf hat. Ferner müssen auch Ladungswechsel und Liefergrad berücksichtigt werden.

Rudolf Diesel hatte die Idee des Dieselmotors auf Basis des Carnot-Kreisprozesses, den er mit einer Maschine verwirklichen wollte. Im Carnot-Kreisprozess wird die Wärme bei konstanter maximaler Temperatur zugeführt und bei konstanter minimaler Temperatur abgeführt, das heißt isotherm: „Isothermen sind Gaszustandsänderungen, bei denen die Temperatur konstant bleibt, während sich Druck und Volumen des Gases ändern.“ Durch die Isothermen hat der Carnot-Kreisprozess den für ein gegebenes Temperaturgefälle maximal möglichen Wirkungsgrad.[G 1] Der von Diesel auf Grundlage des Carnot-Prozess erdachte und im Buch Theorie und Konstruktion eines rationellen Wärmemotors beschriebene Dieselkreisprozess ist ein Gleichdruckprozess,[H 2] das heißt, dass die Wärme in ein Gas isobar, also bei gleichbleibendem, maximalen Druck zugeführt wird, während sich das Volumen ändert. Die Wärme wird dem Prozess bei konstantem Volumen, also isochor entzogen, während sich der Druck ändert. Zwischen diesen beiden Phasen gibt es jeweils isentrope Kompression und Expansion, in der Reihenfolge Kompression, Wärmezufuhr, Expansion, Wärmeabfuhr.[C 2] Da der Dieselkreisprozess ein Kreisprozess ist, können diese vier Phasen beliebig oft wiederholt werden.[L 1]

Tatsächlich funktioniert das von Rudolf Diesel ursprünglich erdachte Arbeitsverfahren nicht bei einem realen Motor, da die notwendigen Gaszustandsänderungen nicht möglich sind und die Kompression für einen idealen Wirkungsgrad so groß sein würde, dass der Motor mehr Kompressionsarbeit verrichten müsste, als er selbst liefern könnte.[R 1] Diesel erkannte dieses Problem und verfasste im Mai 1893 ein Manuskript mit dem Titel Schlußfolgerungen über die definitiv f. d. Praxis zu wählende Arbeitsmethode des Motors, in dem er ein geändertes Arbeitsverfahren beschrieb.[R 2] Wichtigste Änderung waren eine verringerte Kompression[R 3] und mehr der Verbrennung zugeführter Kraftstoff.[R 4] Um dieses geänderte Arbeitsverfahren, nachdem alle Dieselmotoren arbeiten, im vereinfachten thermodynamischen Modell zu beschreiben, wird heute der Seiliger-Kreisprozess herangezogen.[C 1]

Der Seiliger-Kreisprozess ist eine Mischung aus Gleichdruck- und Gleichraumprozess. Zunächst wird Luft angesaugt und isentrop komprimiert, danach ein Teil der Wärme dem Gas bei annähernd gleichbleibendem Volumen (isochor) zugeführt. Wenn der maximale Druck erreicht ist, wird der Rest wie beim Diesel-Kreisprozess isobar, also bei veränderlichem Volumen, aber gleichbleibendem Druck zugeführt. Das soll im Rechenmodell die im realen Dieselmotor langsamer als im Ottomotor ablaufende Verbrennung abbilden. Den Rest des Arbeitstaktes expandiert das Gas isentrop. Dabei steigt das Volumen des Verbrennungsgases, Druck im Zylinder und Temperatur sinken. Am unteren Totpunkt wird im idealen Prozess das Gas auf seinen Ausgangszustand abgekühlt, im realen Motor das Abgas ausgestoßen und durch frische Luft ersetzt. Der Prozess beginnt wieder von neuem.[C 1] In einem realen Dieselmotor kann dem Gas zumindest annähernd isobar Wärme zugeführt und annähernd isochor entzogen werden. Damit hat der Dieselmotor bedingt durch die isobare Wärmezufuhr einen niedrigeren thermischen Wirkungsgrad als der Ottomotor.[L 2] Da der Dieselmotor jedoch, dank der Mischung von Kraftstoff und Luft erst nach der Kompression, mit einem wesentlich höheren Verdichtungsverhältnis betrieben werden kann, ist sein tatsächlicher Wirkungsgrad nicht schlechter, sondern besser als der eines Ottomotors.[C 1] Durch die Entwicklung in der Ottomotorentechnik mit neuen Gemischbildungsverfahren und kontrollierter Selbstzündung ist in Zukunft „eine weitreichende Konvergenz“ der Kreisprozesse des Otto- und Dieselmotors zu erwarten.[L 2]

Wirkungsgrad

Rudolf Diesel gibt in seinem 1893 erschienenen Werk Theorie und Konstruktion eines rationellen Wärmemotors zum Ersatz der Dampfmaschine und der heute bekannten Verbrennungsmotoren an, dass der thermische Wirkungsgrad eines idealen Dieselmotors 73 % betrage, in Wirklichkeit aber dieser Wert nicht erreicht werde. Den effektiven Wirkungsgrad eines Dieselmotors schätzte Diesel mit „das 6 bis 7fache der heutigen besten Dampfmaschinen (…) und später entsprechend mehr“. Bei einem Wirkungsgrad von 7,2 % einer Verbunddampfmaschine entspricht dies einem Wirkungsgrad von 43,2 % beziehungsweise 50,4 %[LIT 5] – tatsächlich erreichten Zweitaktgroßdieselmotoren 2014 effektive Wirkungsgrade von bis zu 55 %.[J 3] Bei Pkw-Dieselmotoren mit Direkteinspritzung und Abgasturboaufladung ist der Wirkungsgrad geringer, er liegt im Bestpunkt (Drehmoment und Drehzahl optimal) bei etwa 43 %.[A 1] Am 20. April 2024 stellte der chinesische Automobilzulieferer Weichai Power auf dem in Tianjin stattfindenden Weltkongress für Verbrennungsmotoren[1] einen Lkw-Dieselmotor mit einem Wirkungsgrad am Bestpunkt von 53 % vor.[2][3][4]

Abgase

Die möglichen Kraftstoffe des Dieselmotors setzen sich primär aus den chemischen Elementen Kohlenstoff und Wasserstoff zusammen, der für die Verbrennung nötige Sauerstoff entstammt der Ansaugluft.[F 1] Da in der Luft zum überwiegenden Anteil Stickstoff enthalten ist, kann dieser nicht unberücksichtigt bleiben.[F 2] Im Brennraum des Dieselmotors findet zwischen Kraftstoff und Ansaugluft eine chemische Reaktion statt, bei der die im Kraftstoff gebundene Energie umgewandelt wird. Dabei verbrennen die Kraftstoffmoleküle mit dem in der Luft enthaltenen Sauerstoff, Abgase entstehen. Wird das theoretische Modell des idealen Dieselmotors herangezogen und wird dieser mit einer idealen Luftüberschusszahl betrieben, dann werden alle brennbaren Bestandteile des Kraftstoffes durch eine optimale Sauerstoffzufuhr auf die Endstufe der Oxidation gebracht – die Verbrennung ist vollständig. Das Abgas besteht dann aus Kohlenstoffdioxid, Wasser, Stickstoff und gegebenenfalls dem überschüssigen Sauerstoff.[F 3] Unvollständig verbrannte Bestandteile befinden sich im Dieselmotorabgas des idealen Motors daher nicht.[F 4] In der Praxis tritt jedoch der Zustand der unvollständigen Verbrennung auf, bei der einige Kraftstoffbestandteile nicht vollständig umgewandelt werden. Grund dafür kann ein Luftmangel, eine unzureichende Vermischung von Kraftstoff mit der Luft oder eine unvollständige Verbrennung durch teilige Abkühlung des Brennraums sein.[F 3]

Rußen

Ist die Verbrennung im Dieselmotor durch Luftmangel oder niedrige Temperaturen unvollständig, werden Kohlenstoffbestandteile des Kraftstoffs nicht umgewandelt und es bleibt Dieselruß übrig; die Verbrennung des Motors wird rauchend. Eine solche Verbrennung wirkt sich jedoch infolge der starken Brennraumverschmutzung ungünstig auf die Betriebseigenschaften des Dieselmotors aus, weshalb ein Dieselmotor nicht mit Luftmangel betrieben werden darf.[F 5] Selbst ein idealer Dieselmotor, allgemeiner jeder Motor mit inhomogener Gemischbildung, kann die Brennraumfüllung nicht rußfrei verbrennen. Der eingespritzte Brennstoff liegt in Form feinster Tröpfchen vor, die von außen nach innen durchzünden.[LIT 6] Die dabei auftretende Expansion der Verbrennungsgase verhindert das ausreichende Heranströmen weiterer Verbrennungsluft. Selbst wenn zu Brennbeginn, integral betrachtet, ein großer Luftüberschuss vorliegt, kann dieser nicht vollständig genutzt werden. Dadurch entsteht immer etwas Ruß. Tendenziell wird die Partikelmasse durch feinere Zerstäubung und großen Luftüberschuss geringer. Andererseits ist die inhomogene Gemischbildung die notwendige Voraussetzung zur Zündung einer Brennraumfüllung mit großem Luftüberschuss, da sich immer Volumenelemente finden lassen, in denen zündfähiges Gemisch vorliegt. Bei Motoren mit homogener Gemischbildung muss dieser Zustand durch Schichtladung eingestellt werden.

Stickoxidbildung

Im idealen Dieselmotor besteht das Abgas, wie oben beschrieben, aus CO2, H2O, N2 und O2. Dieser Zustand wäre jedoch nur bei niedrigen Verbrennungstemperaturen vorzufinden. In einem realen Dieselmotor entstehen hohe Verbrennungstemperaturen, die das chemische Gleichgewicht verändern; der in der Ansaugluft enthaltene Stickstoff dissoziiert und es bilden sich Stickoxide.[F 6] Dies hängt auch vom Verfahren ab, so entstehen beim Wirbelkammerprinzip weniger Stickoxide als bei der Direkteinspritzung.[5]

Abgaszusammensetzung

Rohemissionen eines Pkw-Dieselmotors nach verschiedenen Quellen und bei verschiedenen Betriebspunkten. In der linken Spalte ist ein Betriebspunkt mit niedriger Last (ca. 25 %, und einem Verbrennungsluftverhältnis von 4) dargestellt. In der rechten Spalte ein Betriebspunkt nahe Volllast, bei einem Verbrennungsluftverhältnis von 1.1).

| Abgasbestandteile | Gewichts- Prozent[J 4] | Volumen- Prozent[LIT 7] | |

|---|---|---|---|

| Stickstoff | N2 | 75,2 % | 72,1 % |

| Sauerstoff | O2 | 15 % | 0,7 % |

| Kohlenstoffdioxid | CO2 | 7,1 % | 12,3 % |

| Wasser | H2O | 2,6 % | 13,8 % |

| Kohlenstoffmonoxid | CO | 0,043 % | 0,09 % |

| Stickoxide | NOx | 0,034 % | 0,13 % |

| Kohlenwasserstoffe | HC | 0,005 % | 0,09 % |

| Aldehyde | –COH | 0,001 % | nicht angegeben |

| Rußpartikel (Sulfate + Feststoffe) | 0,008 % | 0,0008 % | |

Die Verteilung ändert sich stark in Abhängigkeit vom Lastzustand und gering auch mit der Luftfeuchtigkeit. Die Luftfeuchte wird in der Regel aus den Anteilen des Kraftstoffs zurückgerechnet, da sie selten gemessen wird.[I 2]

Kohlendioxidemission durch die Verbrennung des Diesels

Die Kohlendioxid-Emission, die bei der Verbrennung von einem Liter Diesel entsteht, lässt sich gut abschätzen.[LIT 8][6] Als gute Näherung kann man für Diesel die chemische Formel annehmen. Tatsächlich ist Diesel eine Mischung verschiedener Moleküle. Kohlenstoff C hat eine molare Masse von 12 g/mol und Wasserstoff H (atomar) hat eine molare Masse von ca. 1 g/mol. Damit ist der Anteil von Kohlenstoff an der Gesamtmasse von Diesel ungefähr 12/14. Die Verbrennungsreaktion von Diesel ist:

Kohlendioxid hat eine molare Masse von 44 g/mol, da es aus 2 Sauerstoffatomen (16 g/mol) und einem Kohlenstoffatom (12 g/mol) besteht. 12 g Kohlenstoff ergeben 44 g Kohlendioxid. Mit einer Dichte des Diesels von 0,838 kg pro Liter berechnet sich die Masse Kohlendioxid, die bei der Verbrennung von einem Liter Diesel entsteht folgendermaßen:

Diese Abschätzung ergibt einen Zahlenwert, der in guter Übereinstimmung mit den Werten ist, die man in der Literatur findet.

Drehmomentverlauf und Leistungsabgabe

Dieselmotoren haben durch den Zündverzug eine physikalisch bedingte Drehzahlgrenze; theoretisch können Wirbelkammermotoren bis ca. 5000 min−1 drehen,[B 1] Direkteinspritzer bis etwa 5500 min−1.[B 2] Konstruktiv sind jedoch nicht alle Motoren für den Betrieb an der theoretischen Drehzahlobergrenze ausgelegt.

Um die gleiche Leistung zu erreichen im Vergleich zu einem Ottomotor, muss ein Dieselmotor einen größeren Hubraum oder eine Aufladung (= höherer mittlerer Innendruck) haben, da das Drehmoment eines Dieselmotors aufgrund des kleineren Drehzahlbereiches höher sein muss:

- [J 5]

- : Leistung [W]

- : Drehmoment [Nm]

- : Drehzahl [s−1]

- : Winkelgeschwindigkeit [rad s−1],

- : Leistung [W]

Rechenbeispiel

Ein Ottomotor liefert bei einer Drehzahl von 6000 min−1 (100 s−1) ein Drehmoment von 160 Nm, was einer Leistung von ca. 100 kW entspricht. Ein gewöhnlicher Dieselmotor kann diese Drehzahl nicht erreichen, weswegen sein Drehmoment größer sein muss, um dieselbe Leistung zu erzielen. Um bei einer Drehzahl von 3000 min−1 (50 s−1) eine Leistung von ebenfalls 100 kW zu erzielen, muss das Drehmoment 320 Nm betragen.

Vor- und Nachteile des Dieselmotors

Vorteile des Dieselmotors

Der Dieselmotor hat aufgrund der hohen Verdichtung (Expansionsgrad) einen guten Wirkungsgrad. Durch die geringere Drosselung entstehen beim Dieselmotor geringere Ladungswechselverluste und daher insbesondere im Teillastbereich ein geringerer spezifischer Kraftstoffverbrauch. Das macht den Dieselmotor besonders wirtschaftlich.[J 6] Darüber hinaus sind die eingesetzten Kraftstoffe einfacher herzustellen und weniger gefährlich, da sie langsamer verdampfen (der Flammpunkt von Dieselkraftstoff beträgt mindestens , der von Benzin ).[ON 2] Dieselmotoren eignen sich gut für Turboaufladung auch im niedrigen Drehzahlbereich, da der Kraftstoff wegen der inneren Gemischbildung beim Verdichtungshub nicht unkontrolliert zünden kann[K 2] und das abgegebene Drehmoment durch eine Änderung der Zusammensetzung des Kraftstoffluftgemisches (Qualitätsänderung), aber nicht dessen Menge eingestellt wird.[J 7]

Nachteile des Dieselmotors

Das Verbrennungsgeräusch des Dieselmotors ist lauter und die spezifische Leistung ist niedriger als beim Ottomotor.[B 3] Um die hohen Drücke aushalten zu können, müssen Gebrauchsdieselmotoren vergleichsweise präzise und robust gebaut sein; das führt zu einer größeren Masse des Motors[LIT 9], was zumindest bei der Anwendung in Fahrzeugen ein Nachteil ist. Daraus resultiert auch ein größerer Herstellungsaufwand und entsprechender Anschaffungspreis als bei einem Ottomotor mit vergleichbarer Leistung. Weiterhin bestehen beim Dieselmotor besondere Herausforderungen bei der Abgasreinigung. Einerseits entstehen bei der Verbrennung Stickstoffoxide, die gegebenenfalls ein kompliziertes Abgasnachbehandlungssystem erforderlich machen, da der Dreiwegekatalysator beim Dieselmotor nicht funktioniert. Dadurch wird der Dieselmotor deutlich teurer in der Anschaffung und gegenüber einem Dieselmotor ohne Abgasreinigungssystem weniger wirtschaftlich im Betrieb.[LIT 10] Andererseits neigt der Dieselmotor zum Rußen, weshalb sich die ersten Maßnahmen zur Abgasminderung ab Ende der 1950er Jahre auf die Begrenzung der Rauchdichte von Dieselfahrzeugen richteten. Heute kann die Rauch- und Feinstaubentwicklung in den meisten Betriebssituationen auf ein Minimum reduziert werden, wofür jedoch neben einem ungeregelten Katalysator auch ein Dieselrußpartikelfilter erforderlich ist.

Anlassen und Stoppen eines Dieselmotors

Starten

Um einen Dieselmotor zu starten, muss die Einspritzpumpe so eingestellt werden, dass ein ausreichender Kraftstoffeinspritzdruck erzeugt werden kann, anschließend muss die Kurbelwelle in eine ausreichend schnelle Drehbewegung versetzt werden, sodass durch die Kompression die Selbstzündung in Gang kommt. Das Drehen der Kurbelwelle kann zum Beispiel bei kleinen Motoren durch eine Kurbel oder einen Seilzug von Hand, bei größeren Motoren einen Anlassermotor oder Druckluft bewerkstelligt werden. Elektrische Komponenten dienen bei kleineren oder älteren Motoren lediglich der Überwachung.

Prinzipiell sind keine Starthilfen für einen Dieselmotor vonnöten, ohne diese beträgt die Startgrenztemperatur etwa −10 °C für (klassische) Direkteinspritzer und +30 °C für Vor- oder Wirkelkammermotoren. Je nach konstruktiver Auslegung können diese Werte aber erheblich schwanken: bei Motoren mit relativ niedriger Verdichtung, z. B. aufgeladene oder zerklüftetem Brennraum liegt diese höher.

Unterhalb dieser Startgrenztemperatur muss die Ansaugluft vorgewärmt werden, dies kann im Brennraum selbst durch Glühstiftkerzen oder im Ansaugkanal z. B. durch Heizwendeln (kleine Motoren) oder eine Flammstarteinrichtung (mittelgroße Motoren) erfolgen.

Oberhalb etwa des Gefrierpunktes kann Sommerdiesel verwendet werden, darunter wird Winterdiesel benötigt, unterhalb ca. −25 °C muss auch dieser am Ausflocken gehindert werden. Unterhalb etwa −30 °C muss das Motoröl vorgewärmt werden, was meist indirekt über das Motorkühlwasser oder den Motorblock erfolgt. Bei Motoren größer als typisch im LKW muss der Motor grundsätzlich vorgewärmt und das Schmieröl vorgepumpt werden.

Neben der Funktion als Starthilfe werden bei modernen Motoren die Glühkerzen vom Steuergerät manchmal auch im „Normalbetrieb“ des Motors geheizt, was die Brennraumtemperatur erhöht, beispielsweise um die Regeneration des Partikelfiltersystems zu unterstützen.[J 8]

Um den Anlasswiderstand zu verringern, können bei einigen Motoren die Ventilsteuerzeiten geändert werden. Die einfachste Bauform ist der „Dekompressionshebel“, bei dessen Betätigung die Zylinder-Auslassventile stets geöffnet bleiben, damit sich die Kurbelwelle und deren Schwungscheibe leicht bis zur Startdrehzahl beschleunigen lassen. Nach dem Schließen des Dekompressionshebels arbeiten die Auslassventile wieder normal. Der Schwung soll zum Einsetzen der initialen Zündung führen. Beim Vorkammerdieselmotor XII Jv 170/240 von Ganz & Co. werden beim Startvorgang die Steuerzeiten der Einlassnockenwelle verändert, sodass die Einlassventile erst sehr spät öffnen. Dadurch entsteht ein Unterdruck im Brennraum, der dafür sorgt, dass die einströmende Ansaugluft durch den schlagartigen Druckanstieg eine Temperaturerhöhung erfährt; so kann die Zündtemperatur im Motor ohne Glühkerzen erreicht werden.[P 1]

Stoppen

Da keine Zündanlage und (bei Motoren mit mechanischer Einspritzpumpe) kein elektrisches System für das Aufrechterhalten des Motorlaufs benötigt werden, kann bei solchen Motoren das Abschalten der Elektrik auch den Motor nicht stoppen. Bei älteren Fahrzeugen mit Dieselmotor stoppt daher mitunter selbst das Abziehen des Schlüssels die Maschine nicht.

Zum Stoppen des Motors wird entweder eine Motorstaubremse bis zum Absterben des Motors betätigt oder die Kraftstoffzufuhr zu den Einspritzdüsen mittels einer Ventilklappe unterbrochen. Bei modernen Fahrzeugmotoren wird das elektronisch geregelt, sodass sich das Verhalten des „Zündschlüssels“ eines modernen Diesel-Pkw nicht von demjenigen eines Pkw mit Ottomotor unterscheidet.

Besonderheiten bei Motoren für den Antrieb von Kraftfahrzeugen

Drosselklappen

Beim Prinzip des Dieselverfahrens sind Drosselklappen prinzipiell nicht erforderlich und wegen der Drosselverluste (Vergrößerung Ladungswechselschleife) für den Wirkungsgrad nicht sinnvoll. Jedoch gibt es bei modernen Dieselmotoren Drosselklappen: Bei Motoren mit zwei Einlasskanälen wird ein Einlasskanal als Füllkanal und der andere als Drallkanal konstruiert. In den als Füllkanal konstruierten Einlasskanal wird eine „Drallklappe“ genannte Drosselklappe eingebaut, die im Teillastbereich geschlossen wird. Dadurch wird die Durchmischung von Luft und Kraftstoff verbessert, was zur Reduktion der Abgasemissionen eingesetzt wird.[A 2] Verstärkt wird die Drosselklappe auch zur Verbesserung des Ansaugluftstrom-Geräuschverhaltens (englisch Sound Design) genutzt.[A 3]

In der Geschichte gibt es Beispiele für Dieselmotoren, die aus einem weiteren Grund mit einer Drosselklappe ausgestattet waren. So z. B. der OM 138 von Daimler-Benz aus dem Jahre 1936. Noch bis in die 1980er Jahre baute Daimler-Benz in Dieselmotoren Drosselklappen ein, weil die früher verwendete Bauart der Bosch-Einspritzpumpe pneumatisch, d. h. durch leichten Unterdruck im Ansaugtrakt, gesteuert wurde.[P 2] Diese Art der Regelung ist jedoch in manchen Betriebszuständen recht anfällig für Schwarzrauchbildung, die aufgrund von Überfettung des Motors mit zu viel Dieselkraftstoff, welcher nicht komplett verbrennt und Ruß erzeugt, entsteht.

Einspritztechniken

Man setzte bei Dieselmotoren für Pkw trotz des schlechteren Wirkungsgrades anfänglich auf mittelbare Einspritzung des Kraftstoffes in eine Kammer (Wirbelkammereinspritzung oder Vorkammereinspritzung), da sie im Bezug auf Abgas- und Geräuschemissionen günstig ist.[B 1] Ende der 1980er-Jahre wurde zunehmend auf Direkteinspritzung umgestellt. Seit ca. 2010 wurden Pumpe-Düse-Systeme abgelöst, so dass direkteinspritzende Dieselmotoren für Pkw in der Regel mit Common-Rail-Einspritzung ausgerüstet sind.[LIT 11]

Abgasnachbehandlung

Dieselmotoren stoßen Rußpartikel aus, wobei moderne Fahrzeugmotoren deutlich weniger Rußpartikelmasse ausstoßen als ältere Fahrzeugmotoren. Die ausgestoßene Rußpartikelmasse korreliert dabei mit der Rußpartikelquantität; die Größe der Partikel ist in den letzten Jahren nicht gesunken.[B 4] So betrug die Größe der Rußpartikel Stand 1993 überwiegend zwischen 0,01 und 0,1 µm und 0,3 µm,[Q 1] 2014 war dieser Bereich unverändert.[A 4] Teilweise sind die Partikel im lungengängigen Bereich.[Q 1] Der Kern der Rußpartikel kann eine kanzerogene Wirkung haben.[Q 2] In der Bundesrepublik Deutschland wurden Ende der 1990er-Jahre jährlich rund 72.000 t Dieselruß emittiert, davon stammen 64.000 t aus dem Verkehr, 42.000 t stammen von Nutzfahrzeugen; „dies bedingt jährlich rund 1000 Todesfälle“ (für das Jahr 2000).[LIT 12] Ergebnisse von in den 1980er-Jahren in den USA durchgeführten Studien zeigen, dass das Risiko, durch das Abgas von Dieselmotoren tödlich zu erkranken, sehr niedrig ist; es ist für Stadtbewohner in etwa so wahrscheinlich wie vom Blitz getroffen zu werden und an den Folgen zu sterben. Straßenarbeiter hingegen haben laut Studie ein deutlich höheres Risiko, an den Abgasen tödlich zu erkranken.[Q 2] Zur Reduktion des Gesamtpartikelausstoßes werden Rußpartikelfilter serienmäßig in Pkw eingebaut, sie erreichen Abscheideleistungen von über 90 %.[B 4] Im Partikelfilter werden die Rußpartikel oxidiert.[B 5]

Seit 1990 werden bei Diesel-Pkw ungeregelte Oxydationskatalysatoren eingebaut. Damit lässt sich der Ausstoß einiger Schadstoffe reduzieren: Kohlenwasserstoffe um bis zu 85 %, Kohlenstoffmonoxid um bis zu 90 %, Stickoxide um bis zu 10 % und Rußpartikel um bis zu 35 %.[B 4] Da das abgegebene Drehmoment beim Dieselmotor durch eine Änderung des Luftverhältnisses eingestellt wird () und der Motor meist mit Luftüberschuss () betrieben wird, kann kein konventioneller geregelter Dreiwegekatalysator verwendet werden, der ein Luftverhältnis von etwa benötigt. Arbeiten um 2010 beschäftigten sich mit der Verwendung von Perowskit in Fahrzeugkatalysatoren für Dieselmotoren.[LIT 13] Die Dotierung perowskithaltiger Katalysatoren mit Palladium erhöht die Beständigkeit gegen „Vergiftung“ durch Schwefel.[LIT 14]

Mittels Abgasrückführung wird der Stickoxidausstoß des Dieselmotors zwar gemindert, es muss hier allerdings ein Kompromiss zwischen vertretbaren Stickoxid- und Partikelwerten im Abgas eingegangen werden, da bei hohen Abgasrückführungsraten zwar Motorleistung und Stickoxidwerte absinken, der Rußpartikelausstoß aber in nicht tolerierbarem Maß ansteigt. Dennoch liegt der durchschnittliche Stickstoffdioxidausstoß von Pkw-Dieselmotoren unter realen Bedingungen sehr deutlich über den zugelassenen Grenzwerten. Während die Grenzwerte für die Abgasnormen Euro 4, Euro 5 und 6 bei 250, 180 bzw. 80 mg NOx pro km liegen, stoßen Dieselpersonenkraftfahrzeuge in Deutschland im tatsächlichen Fahrbetrieb durchschnittlich 674 (Euro 4), 906 (Euro 5) bzw. im Mittel 507 (Euro 6) mg NOx pro km aus (Daten bis Anfang 2017).[ON 3] Insgesamt überschreiten in den wichtigsten Märkten knapp ein Drittel der im Schwerlastverkehr und mehr als die Hälfte der für leichte Transportzwecke eingesetzten Dieselfahrzeuge die jeweilig geltenden Grenzwerte, was jährlich zu etwa 38.000 vorzeitigen Todesfällen zusätzlich führe.[LIT 15] Ohne Abgasnachbehandlungen ist der Stickoxidausstoß eines Dieselfahrzeuges niedriger, als der Stickoxidausstoß eines Fahrzeuges mit Ottomotor. Wird hingegen ein Dieselfahrzeug mit ungeregeltem Oxidationskatalysator mit einem Ottofahrzeug mit geregeltem Dreiwegekatalysator verglichen, so ist der Stickoxidausstoß beim Fahrzeug mit Ottomotor geringer.[Q 3]

Wankeldieselmotor

In den 1960er- und 1970er-Jahren gab es Versuche, einen kompakten und leichten Kreiskolbenmotor mit Dieselverfahren als Kraftfahrzeugantrieb zu konstruieren. Die Versuche scheiterten am nicht umsetzbaren hohen Verdichtungsverhältnis, sodass die gebauten Prototypen nur mit extern zugeführter vorverdichteter Luft, aber nicht aus eigener Kraft, lauffähig waren.[O 1][O 2][O 3]

Anwendungsbereiche

Dieselmotoren werden in vielen Anwendungsbereichen eingesetzt. Sie sind insbesondere dann wirtschaftlich, wenn der Motor stationär arbeitet, oder in sehr großen Fahrzeugen wie Lkw und Schiffen eingesetzt wird. Der Grund ist, dass der Dieselmotor gegenüber dem Ottomotor neben dem Vorteil des großen Wirkungsgrads auch den Nachteil des ungünstigeren Masseleistungsverhältnises hat. Da sich das Oberfläche-zu-Volumen-Verhältnis nicht linear verhält, wirkt sich die schlechtere Literleistung des Dieselmotors umso stärker negativ aus, je kleiner das Fahrzeug ist. Bei Motorrädern und Kleinmotoren für Boote, Rasenmäher, Modellspielzeug etc. findet der Dieselmotor deshalb kaum Anwendung. Bei Luftfahrzeugen ist das Gewicht ein besonders entscheidendes Kriterium, als Kolbenmotor war daher der Ottomotor verbreitet. Doch die größten jemals gebauten Luftschiffe, LZ 129 und LZ 130, waren mit Dieselmotoren ausgestattet, und gegenwärtig findet sich der Dieselmotor verstärkt in Leichtflugzeugen.

Dieselmotoren können sowohl für große als auch kleine Leistungsbereiche ausgelegt werden; das Leistungsspektrum reicht etwa vom vierstelligen Wattbereich bis in den zweistelligen Megawattbereich: Der leistungsstärkste Dieselmotor der Welt, der vierzehnzylindrige Schiffsmotor Wärtsilä RT-flex96C, hat pro Zylinder einen Hubraum von 1,83 m³ und entwickelt eine Nennleistung von mehr als 84.000 kW[H 3] – der seinerzeit kleinste kommerzielle Dieselmotor der Welt ist der Bison BS170F, ein Einzylinder-Viertakter mit 211 cm³ Hubraum und 2,5 kW[7].

Moderne Dieselmotoren für Pkws erreichen eine Literleistung von 70 bis 100 kW, was in einem ähnlichen Bereich wie normale Otto-Motoren liegt.[8] Diese Entwicklung wurde durch den Zwang zu Effizienzsteigerung ohne Komfortverlust und damit verbundenem Downsizing und Erhöhung des Ladedrucks erreicht. Dabei sind Dieselmotoren auch erheblich leichter geworden und sind bei gleicher Leistung nur marginal schwerer als Otto-Motoren (bei 2 Liter/150 kW: Dieselmotor OM654 mit 168 kg, Otto-Motor M282 mit 130 kg).

- Zum Vergleich 150 kW-Motoren der 1990er Jahre: OM603.961-Turbo mit 280 kg und M119V8 mit 250 kg

Allerdings haben die gleichen Entwicklungen bei Otto-Motoren stattgefunden, sodass dort Literleistungen von 70 bis 175 kW (letzteres beim M139) bei normalen Serienautos vorzufinden sind.

Bei Lkws liegen die Literleistungen deutlich darunter, die Motoren sind wesentlich schwerer, da hier Wirkungsgrad und Langlebigkeit deutlich mehr im Vordergrund stehen. Noch stärker ist dies bei stationären Dieselgeneratoren und bei großen Schiffsmotoren ausgeprägt, bei denen nur Langlebigkeit und Wirkungsgrad zählen.[9][10] So hat der oben erwähnte Schiffsdiesel gerade einmal eine Literleistung von 3,3 kW und ein Leistungsgewicht von 36 kW pro Tonne.

Tatsächlich konnte sich trotz jahrzehntelanger Parallelentwicklung im Pkw-Bau der Dieselmotor nicht gegen den Ottomotor durchsetzen, auch nicht in Ländern mit relativ hohen Kraftstoffpreisen. Seit 2015 gerät der Dieselmotor im Pkw-Bereich aus einem anderen Grund, dem sogenannten Abgasskandal, zunehmend ins Hintertreffen.

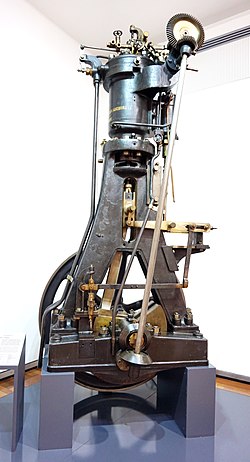

Geschichtliche Entwicklung

Baujahr: 1896,

Bohrung × Hub: 250 mm × 400 mm,

Hubraum: 19,6 Liter,

Leistung: 13,1 kW bei 154 min−1,

Drehmoment: 812 N·m bei 154 min−1,

Spez. Kraftstoffverbrauch: 324 g/kWh[G 2]

Diesels Theorie

1878 besuchte Rudolf Diesel, damals Student am Polytechnikum München, Thermodynamikvorlesungen des Professors Carl von Linde. Linde erklärte seinen Studenten, dass eine Dampfmaschine nur 6 bis 10 Prozent der vom Brennstoff abgegebenen Wärme in effektive Arbeit umwandelt, beim Carnot-Prozess jedoch alle Wärme in Arbeit umgewandelt würde. Diesel gab an, dass dies sein Schlüsselerlebnis für die Entwicklung einer Maschine sein sollte, die den Carnot-Kreisprozess verwirklichen könnte. Zunächst arbeitete Diesel in seinem Labor in Paris an einer Ammoniakdampfmaschine, was jedoch nicht zur Praxisreife führte. Stattdessen erkannte er, dass anstelle von Ammoniak normale Luft verwendet werden könnte, wenn der Kraftstoff in dieser Luft verbrennt. Diesel meldete eine solche Maschine zum Patent an und veröffentlichte seine Überlegungen zum Motor im Werk Theorie und Konstruktion eines rationellen Wärmemotors.[D 3][LIT 5]

Am 23. Februar 1893 erhielt er das Patent RP 67207 „Arbeitsverfahren und Ausführungsart für Verbrennungsmaschinen“ und es begann die Zusammenarbeit mit der Maschinenfabrik Augsburg und die Einrichtung eines Labors zur Erprobung verschiedener Arbeitsprinzipien mit dem Ziel eines hohen Wirkungsgrades.[LIT 16] Zu jenem Zeitpunkt hatte Diesel noch nicht erkannt, dass seine Theorie einen Fehler enthält und der in seinem Buch beschriebene Motor nicht funktioniert, da er mehr Verdichtungsarbeit benötigen würde, als er selbst liefern könnte. Dies wurde Rudolf Diesel erst im Frühjahr 1893 bewusst. Er konzipierte zwischen Mai und September 1893 ein verändertes Arbeitsverfahren, das mit weitaus weniger Kompression und einer geringeren Luftzahl auskommt; dieses heute als Dieselverfahren bezeichnete Arbeitsverfahren ist funktionsfähig und Grundlage aller Dieselmotoren. Aus Diesels Aufzeichnungen geht hervor, dass er den wichtigsten Teil dieses veränderten Arbeitsverfahrens bereits vor Beginn der Versuche in Augsburg erarbeitet hatte. Deshalb gilt es als erwiesen, dass Diesel selbst den Dieselmotor und das zugehörige Arbeitsverfahren erfunden hat, obgleich es von dem in seinem Werk Theorie und Konstruktion eines rationellen Wärmemotors abweicht. Öffentlich hat Diesel seinen Fehler nicht zugegeben, da er ein Patent auf das in seinem Buch beschriebene, nicht funktionsfähige Arbeitsverfahren hatte, nicht aber auf das eigentliche Arbeitsverfahren des Dieselmotors.[R 2][R 5] Dieses eigentliche Arbeitsverfahren meldete Diesel erst im November 1893 zum Patent an (RP 82168).[D 4]

Der erste Dieselmotor

Diesel gibt explizit an, dass er nicht das Prinzip der Selbstzündung erfunden hat, sondern nur einen Prozess mit höchstmöglicher Wärmeausnutzung finden wollte; ein solcher Prozess setzt Selbstzündung voraus.[D 5] Die erste Versuchsmaschine, die bei M. A. N. nach Diesels Vorgaben gebaut wurde, war im Juli 1893 fertiggestellt und für den Betrieb mit flüssigen Kraftstoffen konzipiert. Sie war ein Viertakter mit Kreuzkopfpleuel und OHV-Ventilsteuerung, die Bohrung betrug 150 mm, der Kolbenhub 400 mm.[D 6] Am 17. Februar 1894 lief dieser Motor das erste Mal aus eigener Kraft mit einer Leerlaufdrehzahl von 88 min−1 über einen Zeitraum von knapp einer Minute,[D 2] nachdem er im Januar umgebaut worden war.

Dabei musste Diesel jedoch einen Kompromiss eingehen. Diesel favorisierte die Direkteinspritzung des Kraftstoffes und hatte dafür das Prinzip des Akkumulierens vorgesehen, bei dem die Einspritzdüse aus einem Akkumuliergefäß gespeist wird, in dem mittels einer Luftpumpe ein konstant gehaltener Überdruck herrscht. Allerdings funktionierte dieses System trotz mehrerer Verbesserungen aufgrund der ungeeigneten Pumpen und an der fehlenden Präzision der Einspritzventile nicht gut genug, sodass Diesel die Luftpumpe stattdessen durch einen großen Kompressor ersetzen musste, der das Weglassen des Akkumuliergefäßes ermöglichte und der Kraftstoff nun direkt eingeblasen wurde. Das Konzept des Kompressors stammte von George Bailey Brayton. Allerdings wollte Diesel lieber einen Motor ohne großen Kompressor bauen.[M 3] Da es ihm nicht möglich erschien, dies umzusetzen, bezeichnete er kompressorlose Direkteinspritzung letztlich als „undurchführbar“.[M 4]

Ab 1894 erhielt Diesel in verschiedenen Ländern mehrere Patente auf wesentliche Verbesserungen des Selbstzündermotors. Insbesondere führte er den Motor in jahrelangen Versuchen zusammen mit Heinrich von Buz, dem damaligen Direktor der Maschinenfabrik Augsburg, zur Praxisreife und bemühte sich hierfür um Entwicklungsgelder, indem er das zukunftsträchtige Prinzip propagierte und Geldgeber gewann. Während der Entwicklung wurden auch Kraftstoffe wie Rohöl, Kohlenstaub und Benzin erprobt.[D 2] Erst 1897 präsentierte Diesel auf der II. Kraft- und Arbeitsmaschinen-Ausstellung in München[LIT 16] seinen Geldgebern und der Weltöffentlichkeit einen Motor, der mit Mineralöl arbeitete und einen tagelangen Dauerversuch überstand. Neuerer Literatur zufolge hatte er einen spezifischen Kraftstoffverbrauch von 258 g/PSh (350,8 g/kWh), was rechnerisch einen Wirkungsgrad von fast 24 % ergibt.[LIT 16] Andere Werke geben auch einen Kraftstoffverbrauch von 324 g/kWh an.[G 2] Der Wirkungsgrad übertraf denjenigen aller bisher bekannten Wärmekraftmaschinen.

Dieselmotor als Nutzfahrzeugmotor

Aufgrund seiner Konstruktion war der Dieselmotor zunächst nur als Stationärmotor einsetzbar. Der erste gewerblich genutzte Dieselmotor, ein Zweizylinder-Viertaktmotor mit einer effektiven Leistung von 60 PSe (rund 44 kWe) bei 180 min−1, ging 1898 in der Zündholzfabrik Union in Kempten (Allgäu) in Betrieb. Ab 1902 kam der Dieselmotor erstmals in Schiffen zum Einsatz, ab 1912 in Schienenfahrzeugen, ab 1923 auch in Lastkraftwagen. Ende der 1940er-Jahre hatte der Dieselmotor als Antrieb für Nutzfahrzeuge, Schienenfahrzeuge und Schiffe weite Verbreitung gefunden.[LIT 17]

Grundlage für die Entwicklung des Fahrzeug-Dieselmotors war die Vorkammer, die 1909 von Prosper L’Orange zum Patent angemeldet wurde. Durch Einspritzung des Kraftstoffes in die Vorkammer genügte ein geringerer Einspritzdruck, was den Verzicht auf ein bis dahin nötiges kompliziertes und großes Lufteinblassystem erlaubte. So reduzierte Baugröße und Gewicht des Dieselmotors ermöglichte den Einbau in Landfahrzeuge.[K 3]

1924 stellte MAN den ersten Dieselmotor mit Direkteinspritzung für Nutzfahrzeuge vor, die Leistung lag bei etwa 30 kW. In den darauffolgenden Jahren stieg die Leistung der Motoren immer weiter, bereits Mitte der 1930er-Jahre gab es Motoren mit mehr als 100 kW Leistung für Nutzfahrzeuge.

Bis in die 1960er-Jahre hinein waren Kammermaschinen im Nutzfahrzeugsektor weit verbreitet, ehe der Direkteinspritzer aufgrund seiner höheren Wirtschaftlichkeit hier eine marktbeherrschende Stellung einnahm. Das Common-Rail-Prinzip ist heute (2014) beim Fahrzeug-Dieselmotor das am weitesten verbreitete System.[J 2] Es wurde 1976 von der ETH Zürich entwickelt. Ein erstes Common-Rail-System wurde im Winter 1985/1986 an einem modifizierten Dieselmotor der Type 6VD 12,5/12 GRF-E im Straßenverkehr-Dauerbetrieb mit einem Lkw IFA W50 erfolgreich erprobt. Der Motor-Prototyp ist heute im Industriemuseum Chemnitz zu besichtigen.[ON 4]

Dieselmotor für Personenkraftwagen

Den ersten belegbaren Einbau eines Dieselmotors in einen Pkw vollzog Hermann Dorner im Jahr 1924. Es handelte sich um einen Kleinstwagen mit luftgekühltem Zweizylinder-Viertakt-V-Motor, der 3,3 kW bei 1300/min leistete und Schweröl als Kraftstoff benötigte. Aufgrund der damaligen Hyperinflation kam es jedoch nur zu einer Kleinserie von vermutlich 24 Fahrzeugen.[11] 1927 folgten umfangreiche Erprobungen an einem Pkw von Stoewer, in den Bosch versuchsweise einen Dieselmotor eingebaut hatte. Weitere auf Dieselmotor umgebaute Versuchs-Pkw folgten. Parallel führte Cummins ab 1929 ähnliche Versuche an US-amerikanischen Pkw durch. Weitere Umbauten von Pkw auf Basis eigenentwickelter Dieselmotoren folgten ab 1932 durch Gardner in England, Saurer in der Schweiz und Oberhänsli in Österreich.[11]

Daimler-Benz indes forcierte erstmals die auf Pkw gerichtete Entwicklung eines Dieselmotors: Anfang der 1930er Jahre begann man dort mit der Entwicklung eines Dieselmotor mit Vorkammereinspritzung nach l’Orange, dem Typ OM 138. Er war ab 1936 im Mercedes-Benz W 138 erhältlich. Zur gleichen Zeit wurde eine Diesel-Variante des Hanomag Rekord herausgebracht, die jedoch nicht sofort lieferbar war. Beide Fahrzeuge wurden im Februar 1936 auf der Berliner Automobilausstellung präsentiert. Auch Citroën arbeitete seinerzeit an Dieselmotoren für kleinere Kraftfahrzeuge und brachte 1936 mit den Typ „500 DI“ einen für gewerbliche Zwecke gedachten Kombiwagen mit Wirbelkammer-Dieselmotor heraus. Nach dem Zweiten Weltkrieg gab es den weiterentwickelten OM 636 im Mercedes-Benz W 136 ab 1949. 1959 begann bei Peugeot mit dem 403 Diesel der Bau von Diesel-Pkw.

Die Verbreitung des Dieselmotors im Pkw blieb jedoch trotz seines guten Wirkungsgrads gehemmt, aus mehreren Gründen. Ein Dieselmotor verursachte größere Herstellungskosten als ein Ottomotor mit vergleichbarer Motorleistung. Beispielsweise kostete der Zylinderkopf des VW Golf I Diesel das Dreifache gegenüber dem entsprechenden Zylinderkopf des Ottomotors. Die Einspritzpumpen waren teurer als die Einspritz- oder Vergasersysteme für Ottomotoren, die hohe Verdichtung erforderte eine höhere Präzision in der Fertigung, das größere Gewicht zog entsprechenden Materialbedarf nach sich, Zahnriemen der Nockenwelle, Anlasser und Batterie mussten kräftiger bemessen sein und anderes mehr. Einer Studie von 1978 zufolge lagen die Herstellungskosten für einen Dieselmotor bei 150 % der Kosten eines hubraumgleichen Ottomotors und sogar über 200 % verglichen mit einem leistungsgleichen Ottomotor.[5] Ein weiteres Hemmnis war, dass die Motoren eine geringe Literleistung hatten. Beispielsweise brachte es der 200 D im Mercedes-Benz /8 auf 40 kW, während der etwa hubraumgleiche Ottomotor 70 kW leistete. Wegen des größeren Oberfläche-zu-Volumen-Verhältnisses des Pkw wirkt sich der Effekt hier stärker aus als bei Lkws, und dem besseren Wirkungsgrad des Dieselmotors stand im Pkw die relativ große Motormasse gegenüber. Hinzu kam ein abträgliches „Nutzfahrzeug-Image“, das auch mit dem vergleichsweise unkultivierten Motorlauf, dem Motorklang, dem eingeschränkten Drehzahlband und der erheblichen Rußbildung im Abgas zusammenhing. Gekauft wurden die meisten Diesel-Pkw von Taxiunternehmen (wegen der geringeren Betriebskosten) und Landwirten (wegen des subventionierten Treibstoffs).

Dennoch begannen in den 1970er Jahren weitere Hersteller die Produktion von Diesel-Pkw, darunter – zu Peugeot gehörend – Citroën mit dem CX und Volkswagen mit dem VW Golf I, wobei man sich Perkins’ Erfahrungen zunutze machte. Während der Seat 132 D einen Benz-Diesel hatte, entwickelten sich Fiat und Alfa Romeo eigenständig Dieselmotoren. Die Dieselmotor-Entwicklungen von Opel (im Rekord D ab 1972) und Ford (Granada II ab 1977) bezogen sich im Wesentlichen auf Peugeot-Erfahrungen.[12] 1979 ging im Volvo 240 der erste Sechszylinder-Dieselmotor aus dem VW-Transporter LT in einem Pkw in Großserie. Indes blieb Mercedes-Benz spätestens ab den 1970er Jahren der einzige Hersteller, der für seine Pkw Dieselmotoren mit Vorkammereinspritzung baute, alle anderen Pkw-Hersteller setzten in den 1970er Jahren auf das Wirbelkammerverfahren. Außerdem hatte sich damals die Verteiler- gegen die Reiheneinspritzpumpe durchgesetzt, ebenso wie die fliehkraftgesteuerte Drehzahlregelung gegen die pneumatische Regelung.[5]

Zum wirklichen Durchbruch führten die Entwicklung des Turbodiesel und der elektronisch gesteuerten Direkteinspritzung für Pkw-Dieselmotoren, womit das bisherige Problem der geringen Literleistung überwunden und die Wirtschaftlichkeit gesteigert werden konnten. Bis in die 1990er-Jahre waren Pkw-Dieselmotoren noch mit Kammerverfahren konstruiert, da das Verbrennungsgeräusch geringer ist.[K 3] Den ersten Turbodiesel in einem Serien-Pkw gab es 1978 im Mercedes 300 SD. Das erste elektronische Steuergerät für Pkw-Dieselmotoren mit Verteilereinspritzpumpe, genannt EDC, wurde von Bosch entwickelt und erstmals 1986 beim BMW M21 eingesetzt.[LIT 18] 1987 erschien mit dem Fiat Croma 1,9 TD i.d. erstmalig ein Pkw mit elektronisch gesteuerter Direkteinspritzung und Turbo, bald darauf folgten 1988 der Austin Montego MDi und 1989 der Audi 100 2.5 TDI.

Später verbesserte die erstmalig an einem Pkw 1997 im Alfa Romeo 156 JTD umgesetzte Common-Rail-Einspritzung bzw. Pumpe-Düse unter anderem die Laufruhe, und mit der Einführung des Rußpartikelfilters, dessen Durchbruch mit dem Peugeot 607 ab 2000 gelang, konnte auch der lästige Ruß im Abgas weitgehend beseitigt werden. Zunehmend wurde der Pkw-Dieselmotor vom Verbraucher akzeptiert, sodass in Europa im Jahr 2017 rund jedes zweite neu zugelassene Auto einen Dieselmotor hatte.[K 2]

Abhängigkeit der Verbreitung von den Kraftstoffpreisen

| Region/Land | Diesel | Nicht-Diesel- Kraftstoffe |

|---|---|---|

| Brasilien | 0 % | 100 % |

| China | 1 % | 99 % |

| Europa | 53 % | 47 % |

| Indien | 52 % | 48 % |

| Japan | 2 % | 98 % |

| USA | 3 % | 97 % |

Die Verbreitung des Dieselmotors für Personenkraftwagen hängt weltweit von verschiedenen Faktoren ab, sodass auf einigen Märkten kaum Personenkraftwagen mit Dieselmotor anzutreffen sind. Hauptvorteil des Dieselmotors ist die aufgrund seines besseren Wirkungsgrades höhere Wirtschaftlichkeit, die jedoch nur bei hohen Kraftstoffkosten ins Gewicht fällt.[LIT 19]

Bis in die 1990er-Jahre dominierte in Deutschland die Meinung, ein Dieselwagen rentiere sich wegen seines höheren Anschaffungspreises nur für Vielfahrer. Wegen des erheblichen Minderverbrauchs insbesondere auf der Kurzstrecke in der Stadt und auch wegen der Preisdifferenz des niedriger besteuerten Dieselkraftstoffs (der Steuervorteil beträgt ca. 22 Cent/Liter)[ON 6] reichten bei vielen Fahrzeugen – trotz der deutlich höheren Kraftfahrzeugsteuer (je 100 cm³ Hubraum: 9,50 €/a für neuere Diesel- statt 2,00 €/a für Benzinfahrzeuge) sowie der oft höheren Versicherungsprämie – zum Zeitpunkt April 2018 schon weniger als 10.000 Kilometer pro Jahr, damit sich der Diesel amortisiert.[ON 7]

| Hersteller | 2011 | 2012 | 2013 | 2014 |

|---|---|---|---|---|

| Volkswagen AG | 69.730 | 87.814 | 93.338 | 80.441 |

| BMW AG | 3.722 | 1.258 | 2.958 | 12.296 |

| Daimler AG | 3.041 | 3.085 | 2.005 | 2.586 |

| General Motors | 0 | 0 | 2.912 | 5.880 |

In den USA ist Motorenbenzin deutlich günstiger als in Europa, daher kommt der Vorteil der Wirtschaftlichkeit nicht zum Tragen. Zudem hat der Dieselmotor in den USA einen schlechten Ruf aufgrund des Oldsmobile-Dieselmotors aus den 1970er-Jahren und des Abgasskandals 2015. Der Marktanteil der Dieselwagen betrug daher in den USA 2017 nur knapp 2,7 %. Marktführer sind deutsche Automobilhersteller, die meisten amerikanischen Automobilhersteller haben keine Dieselfahrzeuge im Angebot. Auch Volkswagen bietet mit seinen Marken Audi und VW seit dem Abgasskandal keine Dieselwagen mehr an. Das Angebot an Dieselfahrzeugen ist jedoch zunehmend, sodass 2018 ein Anstieg des Dieselwagenmarktanteils prognostiziert wurde.[LIT 19]

Abgasskandal und Fahrverbote ab 2015

Schon um 1980 wurde in der Fachliteratur auf das Problem hingewiesen, dass Dieselmotoren insbesondere bei Direkteinspritzung hohe Stickoxid-Emissionen erzeugen, die künftigen Umweltschutz-Standards nicht standhalten würden. VW selbst wertete dies seinerzeit als „hohes Entwicklungsrisiko“ für die Direkteinspritzung in Pkw-Motoren.[5] Nun offenbarte sich, dass die Automobilhersteller dieses Problem nur scheinbar gelöst hatten: Im September 2015 räumte der Volkswagenkonzern öffentlich ein, dass das Abgasnachbehandlungssystem seiner Dieselfahrzeuge bei Erkennung eines Prüfstandlaufs illegalerweise spezielle Prüfstands-Einstellungen verwendet und ihre Autos nur dadurch während des Prüfstandlaufs die vorgeschriebenen niedrigen Abgaswerte für Stickoxide erreichen. In der Folge wurden auch Manipulationen bei weiteren Abgas-Parametern bekannt. Dieser VW-Abgasskandal brachte den Dieselmotor als effiziente Antriebstechnologie in die Kritik. Auch wurde in der Folge bekannt, dass viele Diesel-Fahrzeugtypen auch anderer Hersteller im Alltagsbetrieb oft Vielfache der zulässigen Schadstoffe ausstoßen. Ab 2016 wurden mögliche Fahrverbote für Dieselfahrzeuge in deutschen Städten diskutiert. In Folge sank die Popularität des Dieselmotors in Deutschland, Volkswagen kostete der Abgasskandal laut Schätzungen der Wirtschaftszeitschrift Manager Magazin aus dem Jahr 2016 bis Mitte 2017 etwa 20–25 Milliarden Euro.[LIT 20]

Auf der Tagung des „Nationalen Forum Diesel“ des deutschen Bundesverkehrsministerium und Bundesumweltministerium sowie weitere fachbezogene Ministerien und Vertreter der Automobilindustrie sowie Entscheidungsträger der Länder wurde am 2. August 2017 nach den Abgasskandalen und dem Urteil des Verwaltungsgerichts Stuttgart zur Luftverschmutzung eine bundesweite Lösung zur Reduzierung der Stickoxidemissionen bei Diesel-Pkw diskutiert. Eine Beteiligung von Umwelt- und Verbraucherschutzverbänden am „Nationalen Forum Diesel“ war nicht vorgesehen.[ON 8] Man einigte sich darauf, dass bei rund 5,3 Millionen Diesel-Pkw der Abgasnormen Euro 5 und 6 durch Herstellerumrüstmaßnahmen der Stickoxidausstoß bis zum Jahresende 2018 um etwa 25–30 % gesenkt werden soll. Dieses Ziel konnte jedoch, mit Stand Februar 2019, noch nicht vollständig erreicht werden.[ON 9] Weiters sollen die Automobilhersteller den Umstieg auf umweltfreundliche Fahrzeuge durch Prämien attraktiver machen und zusammen mit dem Bund einen Fonds „Nachhaltige Mobilität für die Stadt“ auflegen. Ausländische Automobilhersteller wurden ebenfalls dazu aufgefordert, den Schadstoffausstoß ihrer Fahrzeuge zu senken.[ON 10]

Am 23. Mai 2018 verhängte bundesweit erstmals seit dem Abgasskandal mit der Hamburger Behörde für Umwelt und Energie eine öffentliche Stelle Fahrverbote für Fahrzeuge mit älteren Dieselmotoren. Laut dem Hamburger Luftreinhalteplan gelten ab dem 31. Mai 2018 in Teilen der Max-Brauer-Allee sowie der Stresemannstraße Fahrverbote für Fahrzeuge, die nicht mindestens die Abgasnorm Euro 6 erfüllen. Zuvor hatte das Bundesverwaltungsgericht derartige Fahrverbote grundsätzlich für zulässig erachtet, um die Luftbelastung mit Stickoxiden zu verringern.[ON 11] Der BUND Hamburg kritisierte die Entscheidung, weil der Verkehr und die schädlichen Stickoxide nur auf andere Straßen verteilt würden, wo keine Messungen durchgeführt werden. Zielführend seien nur flächendeckende Fahrverbote.[ON 12]

Anteil von Diesel-Pkw

Im Jahr 1991 hatten in Deutschland 13 % aller neu zugelassenen Pkw einen Dieselmotor; 2004 waren es 44 %. Bis 2008 blieb der Prozentanteil der jährlich zugelassenen Diesel-Pkw etwa konstant. Im Jahr 2009 wurden wegen der Umweltprämie überdurchschnittlich viele neue Kleinwagen und Kleinstwagen in Deutschland zugelassen, die nur selten einen Dieselmotor hatten. 2011 bis 2016 lag der Anteil der neu zugelassenen Diesel-Pkw stets über 45 Prozent. 2017 waren nur 38,8 Prozent der neu zugelassenen Pkws Diesel-Pkws; ein Grund für den Rückgang war der Diesel-Abgasskandal und die Diskussionen über Fahrverbote.[ON 13] 2017 hatte etwa ein Drittel aller in Deutschland zugelassenen Pkws einen Dieselmotor.[ON 14][ON 15][ON 16]

| Jahr | 1991 | 1992 | 1993 | 1994 | 1995 | 1996 | 1997 | 1998 | 1999 | 2000 |

|---|---|---|---|---|---|---|---|---|---|---|

| Anteil | 13,0 % | 15,0 % | 14,9 % | 16,9 % | 14,6 % | 15,0 % | 14,9 % | 17,6 % | 22,4 % | 30,4 % |

| Jahr | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | 2008 | 2009 | 2010 |

| Anteil | 34,6 % | 38,0 % | 39,9 % | 44,0 % | 42,7 % | 44,3 % | 47,7 % | 44,1 % | 30,7 % | 41,9 % |

| Jahr | 2011 | 2012 | 2013 | 2014 | 2015 | 2016 | 2017 | 2018 | 2019 | 2020 |

| Anteil | 47,1 % | 48,2 % | 47,5 % | 47,8 % | 48,0 % | 45,9 % | 38,8 % | 32,3 % | 32,0 % | 28,1 % |

| Jahr | 2021 | 2022 | 2023 | 2024 | ||||||

| Anteil | 26 % | 24 % | 25 % | 24 % | ||||||

Weblinks

Einzelnachweise

Literaturverweise

- ↑ Dubbel: Taschenbuch des Maschinenbaus. 2007, S. P62: Lastbeeinflussung durch Änderung des Luftverhältnisses über die Kraftstoffmenge (sogenannte „Qualitätsregelung“).

- ↑ a b Christian Schwarz, Rüdiger Teichmann: Grundlagen Verbrennungsmotoren: Funktionsweise, Simulation, Messtechnik. Springer. Wiesbaden 2012, ISBN 978-3-8348-1987-1, S. 102

- ↑ Julius Magg: Die Steuerungen der Verbrennungskraftmaschinen. Springer-Verlag, Berlin 1914, ISBN 978-3-642-47608-2, S. 261.

- ↑ Klaus Mollenhauer, Walter Pflaum: Wärmeübergang in der Verbrennungskraftmaschine. In: Hans List (Hrsg.): Die Verbrennungskraftmaschine. Band 3. Springer, Wien 1977, ISBN 3-7091-8454-1, S. 60, doi:10.1007/978-3-7091-8453-0 (eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ a b Rudolf Diesel: Theorie und Konstruktion eines rationellen Wärmemotors zum Ersatz der Dampfmaschine und der heute bekannten Verbrennungsmotoren. Springer, Berlin, 1893, ISBN 978-3-642-64949-3. (S. 51)

- ↑ Franz Pischinger, Gerhard Lepperhoff, Michael Houben: Soot Formation and Oxidation in Diesel Engines. In: Soot Formation in Combustion: Mechanisms and Models (= Springer Series in Chemical Physics). Springer Berlin Heidelberg, Berlin, Heidelberg 1994, ISBN 3-642-85167-3, S. 382–395, doi:10.1007/978-3-642-85167-4_22.

- ↑ Günter P. Merker, Rüdiger Teichmann (Hrsg.): Grundlagen Verbrennungsmotoren. 7. Auflage. Springer Fachmedien, Wiesbaden 2014, ISBN 978-3-658-03194-7., Kapitel 7.1, Abb. 7.1

- ↑ Michael Hilgers: Nutzfahrzeugtechnik: Dieselmotor. Springer Vieweg, Berlin, Heidelberg, New York 2016, ISBN 978-3-658-14641-2.

- ↑ Klaus Schreiner: Basiswissen Verbrennungsmotor: Fragen – rechnen – verstehen – bestehen. Springer, 2014, ISBN 978-3-658-06187-6, S. 22.

- ↑ Rolf Isermann (Hrsg.): Elektronisches Management motorischer Fahrzeugantriebe: Elektronik, Modellbildung, Regelung und Diagnose für Verbrennungsmotoren, Getriebe und Elektroantriebe. Springer, Wiesbaden 2010, ISBN 978-3-8348-9389-5, S. 259

- ↑ Konrad Reif: Moderne Diesel-Einspritzsysteme: Common Rail und Einzelzylindersysteme. Vieweg+Teubner, Wiesbaden 2010, ISBN 978-3-8348-9715-2, S. 11.

- ↑ Alfred V. Hirner, Heinz Rehage, Martin Sulkowski: Umweltgeochemie. Steinkopf, Darmstadt 2000, ISBN 978-3-642-93712-5, S. 216

- ↑ C. H. Kim, G. Qi, K. Dahlberg, W. Li: Strontium-doped perovskites rival platinum catalysts for treating NOx in simulated diesel exhaust. In: Science, Band 327, Nummer 5973, März 2010, S. 1624–1627. doi:10.1126/science.1184087. PMID 20339068.

- ↑ Chemical & Engineering News, Volume 88, Nummer 13, 29. März 2010, S. 11.

- ↑ Susan C. Anenberg et al.: Impacts and mitigation of excess diesel-related NOx emissions in 11 major vehicle markets. In: Nature. Band 545, 2017, S. 467–471, doi:10.1038/nature22086.

- ↑ a b c H. H. Wille: PS auf allen Straßen. Urania Verlag, Leipzig 1980, S. 60 ff.

- ↑ Fritz Mayr: Ortsfeste und Schiffsdieselmotoren. In: Hans List (Hrsg.): Die Verbrennungskraftmaschine. Band 12. Springer, Wien 1948, ISBN 3-662-30646-8, S. 3, doi:10.1007/978-3-662-30715-1 (eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ Brian Long: Zero Carbon Car: Green Technology and the Automotive Industry. Crowood, 2013, ISBN 978-1-84797-514-0.

- ↑ a b Heiko Schmidt: Der Abgaskrieg: Gegen die Verteufelung des Diesels. Books on Demand, 2018, ISBN 978-3-7460-6789-6, S. 116 ff.

- ↑ Lorenz Steinke: Kommunizieren in der Krise: Nachhaltige PR-Werkzeuge für schwierige Zeiten. Springer, Wiesbaden 2017, ISBN 978-3-658-14646-7, S. 74

- Richard van Basshuysen (Hrsg.), Fred Schäfer (Hrsg.): Handbuch Verbrennungsmotor: Grundlagen, Komponenten, Systeme, Perspektiven. Springer, Wiesbaden 2017, ISBN 978-3-658-10902-8.

- Hans-Hermann Braess (Hrsg.), Ulrich Seiffert (Autor): Vieweg Handbuch Kraftfahrzeugtechnik. 6. Auflage. Vieweg+Teubner, Wiesbaden 2012, ISBN 978-3-8348-8298-1.

- Bernd Diekmann, Eberhard Rosenthal: Energie: Physikalische Grundlagen ihrer Erzeugung, Umwandlung und Nutzung. Springer, Wiesbaden 2014, ISBN 978-3-658-00501-6.

- Rudolf Diesel: Die Entstehung des Dieselmotors. Springer, Berlin 1913. Faksimile der Erstausgabe mit einer technik-historischen Einführung. Steiger, Moers 1984, ISBN 3-921564-70-0.

- A. v. Philippovich: Die Betriebsstoffe für Verbrennungskraftmaschinen. In: Hans List (Hrsg.): Die Verbrennungskraftmaschine. Band 1. Springer, Wien 1939, ISBN 3-662-27981-9, doi:10.1007/978-3-662-29489-5 (eingeschränkte Vorschau in der Google-Buchsuche).

- Hans List: Thermodynamik der Verbrennungskraftmaschine. In: Hans List (Hrsg.): Die Verbrennungskraftmaschine. Band 2. Springer, Wien 1939, ISBN 3-7091-5197-X, doi:10.1007/978-3-7091-5345-1 (eingeschränkte Vorschau in der Google-Buchsuche).

- H. Kremser: Der Aufbau schnellaufender Verbrennungskraftmaschinen für Kraftfahrzeuge und Triebwagen. In: Hans List (Hrsg.): Die Verbrennungskraftmaschine. Band 11. Springer, Wien 1942, ISBN 3-7091-5016-7, doi:10.1007/978-3-7091-5016-0 (eingeschränkte Vorschau in der Google-Buchsuche).

- Günter Mau: Handbuch Dieselmotoren im Kraftwerks- und Schiffsbetrieb. Vieweg, Braunschweig/Wiesbaden 1984, ISBN 978-3-528-14889-8.

- Klaus Mollenhauer (Hrsg.): Handbuch Dieselmotoren. VDI. 3. Auflage. Springer, Berlin, 2007, ISBN 978-3-540-72164-2.

- Rudolf Pischinger, Manfred Kell, Theodor Sams: Thermodynamik der Verbrennungskraftmaschine. 3. Auflage. Springer Verlag, Wien 2009, ISBN 978-3-211-99276-0.

- Stefan Pischinger, Ulrich Seiffert (Hrsg.): Vieweg Handbuch Kraftfahrzeugtechnik. 8. Auflage. Springer, Wiesbaden 2016, ISBN 978-3-658-09528-4.

- Konrad Reif (Hrsg.): Dieselmotor-Management im Überblick. 2. Auflage. Springer Fachmedien, Wiesbaden 2014, ISBN 978-3-658-06554-6.

- Konrad Reif (Hrsg.): Grundlagen Fahrzeug- und Motorentechnik. Springer Fachmedien, Wiesbaden 2017, ISBN 978-3-658-12635-3.

- ↑ Kapitel „Einsatzgebiete der Dieselmotoren/Motorkenndaten“, Tabelle 1: Vergleichsdaten für Diesel- und Ottomotoren

- ↑ a b S. 16 ff.

- ↑ a b S. 13 ff.

- Friedrich Sass: Geschichte des deutschen Verbrennungsmotorenbaus von 1860 bis 1918. Springer, Berlin/Heidelberg 1962, ISBN 978-3-662-11843-6

- Fred Schäfer, Richard van Basshuysen (Hrsg.): Schadstoffreduzierung und Kraftstoffverbrauch von Pkw-Verbrennungsmotoren, Springer, Wien 1993, ISBN 978-3-7091-9306-8

- Hans Christian Graf von Seherr-Thoß: Die Technik des MAN Nutzfahrzeugbaus. In: MAN Nutzfahrzeuge AG (Hrsg.): Leistung und Weg: Zur Geschichte des MAN Nutzfahrzeugbaus. Springer, Berlin/Heidelberg 1991, ISBN 978-3-642-93490-2.

- Cornel Stan: Thermodynamik des Kraftfahrzeugs: Grundlagen und Anwendungen – mit Prozesssimulationen. Springer, Berlin/Heidelberg 2017, ISBN 978-3-662-53722-0.

- Road Test, Band 9, Quinn Publications, 1973

Onlinequellen

- ↑ Editors: Gerhard Knothe, Jon van Gerpen, Jürgen Krahl: The Biodiesel handbook. (PDF; 21,3 MB) AOCS Press, Champaign-Illinois, 2005, S. 13, 14, abgerufen im Januar 2011 (englisch).

- ↑ Thomas Docekal:Brennbare Flüssigkeiten, Brennbare Festestoffe, Zündtemperatur & Flammpunkt. ( vom 14. Februar 2019 im Internet Archive) (PDF) abgerufen am 24. Mai 2018

- ↑ Martin Stallmann: Stickoxid-Belastung durch Diesel-Pkw noch höher als gedacht. Umweltbundesamt, 25. April 2017, abgerufen am 29. April 2017.

- ↑ Peter Diehl: Auto Service Praxis, Heft 06/2013, S. 100 ff.

- ↑ Nikolaus Doll: Volkswagen beendet die große Epoche der Diesel-Autos. In: welt.de. 13. Oktober 2015, abgerufen am 30. Dezember 2016.

- ↑ Kraftstoffpreise. Archiviert vom (nicht mehr online verfügbar) am 4. April 2018; abgerufen am 11. Mai 2018.

- ↑ ADAC (Hrsg.): Mit welcher Motorversion fährt man günstiger? – Diesel gegen Benziner im Kostenvergleich. (PDF) abgerufen am 24. Mai 2018.

- ↑ "Nationales Forum Diesel" soll bundesweite Lösung zur Reduzierung der Schadstoffemissionen bei Diesel-PKW erreichen. 27. Juni 2017, archiviert vom (nicht mehr online verfügbar) am 4. Oktober 2017; abgerufen am 11. Mai 2018.

- ↑ Umrüstung von Millionen Diesel-Fahrzeugen dauert länger. In: businessinsider.de. 17. Februar 2019, abgerufen am 17. Februar 2019.

- ↑ Ergebnisprotokoll. (PDF) 2. August 2017, abgerufen am 23. Juli 2018.

- ↑ Bundesverwaltungsgericht (BVerwG): Urteil vom 27. Februar 2018 – 7 C 26.16 (ECLI:DE:BVerwG:2018:270218U7C26.16.0) und Urteil vom 27. Februar 2018 – 7 C 30.17 (ECLI:DE:BVerwG:2018:270218U7C30.17.0). In: www.bundesverwaltungsgericht.de. Der Präsident des Bundesverwaltungsgerichts, abgerufen am 23. Mai 2018.

Hamburg verhängt Diesel-Fahrverbötchen. In: www.n-tv.de. n-tv Nachrichtenfernsehen GmbH, 23. Mai 2018, abgerufen am 23. Mai 2018. - ↑ Hamburger Abendblatt (Hrsg.): Erste Diesel-Fahrverbote: Kritik an Politik und Industrie, 23. Mai 2018, abgerufen am 24. Mai 2018

- ↑ mmq/Reuters-Pressemeldung: Debatte über Fahrverbote Diesel-Verkäufe brechen um ein Viertel ein. Spiegel Online, 4. April 2018; abgerufen am 21. Mai 2019

- ↑ Pressebericht 2001. In: kba.de. Dezember 2000, abgerufen am 4. März 2018.

- ↑ Pressebericht 2003. In: kba.de. Dezember 2002, abgerufen am 4. März 2018.

- ↑ Neuzulassungen von Personenkraftwagen in den Jahren 2007 bis 2016 nach ausgewählten Kraftstoffarten. In: kba.de. 30. Juli 2017, abgerufen am 30. Juli 2017.

Einzelnachweise

- ↑ Torsten Seibt: WEICHAI POWER LKW-DIESEL China-Dieselmotor mit neuem Effizienz-Weltrekord / Der chinesische Nutzfahrzeugriese Weichai Power meldet einen Weltrekord bei der Effizienz der neuesten Dieselmotoren-Generation – auch dank tatkräftiger Unterstützung aus Deutschland. In: auto-motor-und-sport.de. Motor Presse Stuttgart GmbH & Co. KG, 28. April 2024, abgerufen am 13. Mai 2024.

- ↑ Peter Kellerhoff: Weltrekord: Dieselmotor mit über 53 % Wirkungsgrad. In: VdI-Nachrichten. 25. April 2024, abgerufen am 30. Juni 2024 (deutsch).

- ↑ VDI-Nachrichten Nr. 9 vom 03. Mai 2024, Seite 4

- ↑ Vierfacher Weltrekordbruch Weichai Power bringt den weltweit ersten Dieselmotor mit einem thermischen Gesamtwirkungsgrad von 53,09% auf den Markt. 20. April 2024, abgerufen am 13. Mai 2024.

- ↑ a b c d Der Personenkraftwagen mit Dieselmotor (Teil II). In: Kraftfahrzeugtechnik 1/1980, S. 11–17.

- ↑ Michael Hilgers: Nutzfahrzeugtechnik: Dieselmotor. SpringerVieweg, Wiesbaden 2016, ISBN 978-3-658-14641-2.

- ↑ Smallest diesel engine

- ↑ Liste der Mercedes-Benz-Motoren, siehe aktuelle Motoren wie der OM 654, OM 608, OM 656.

- ↑ Datenblatt

- ↑ Datenblatt

- ↑ a b Der Personenkraftwagen mit Dieselmotor (Teil I). In: Kraftfahrzeugtechnik 12/1979, S. 364–369.

- ↑ Dieselaktivitäten. In: Kraftfahrzeugtechnik 6/1978, S. 186–188.

Auf dieser Seite verwendete Medien

Autor/Urheber: Tkarcher, Lizenz: CC0

PKW in Deutschland nach Treibstoffart, 2004 bis 2017; Prozentualer Anteil am deutschen Kraftfahrzeugbestand.

(c) Tiia Monto, CC BY-SA 3.0

(22/40) Zweiter Versuchsmotor Diesels von 1894, im MAN-Museum in Augsburg.

Photograph of a glowplug indicator light from a 1998 Mitsubishi Challenger. Taken by me on 15th December 2007 using a Nikon D40 camera.

Autor/Urheber: Imotorhead64, Lizenz: CC BY-SA 4.0

Ricardo Comet indirect injection chamber

Autor/Urheber: Olivier Cleynen, Lizenz: CC BY-SA 3.0

A cutaway of a V8 Diesel engine from a MAN TGX. Three pistons and their cylinders are visible, with their respective common rail diesel fuel injectors. The engine is reported to output 680hp and 3000 Nm, and is displayed at the Deutsches Museum.

Rudolf Diesel, Erfinder des Dieselmotors

Autor/Urheber: Johannes Maximilian, Lizenz: CC BY-SA 4.0

Dieselmotor MWM AKD 112 Z in einem Wesseler WL24. Bj. 1955

Autor/Urheber: Johannes Maximilian, Lizenz: CC BY-SA 4.0

Stationärdieselmotor "Wärme-Motor Patent Diesel" der Grazer Waggon-&Maschinen-Fabriks-Aktiengesellschaft vorm. Joh.Weitzer GRAZ No 561 von 1915. Leistung: 58,84 kW.

Arbeitsverfahren und Ausführungsart für Verbrennungsmaschinen

Autor/Urheber: Olivier Cleynen, Lizenz: CC BY-SA 3.0

Historical single-piston Diesel engine displayed in the Deutsches Museum, München.

Autor/Urheber: Tosaka, Lizenz: CC BY 3.0

Running pics of 4-cycle Diesel Engine. See also: Diesel-cycle image 1 and Diesel-cycle image 2