Brikettierpresse

Die Brikettier-, Aufsammel- oder Brikettpresse (umgangssprachlich auch „Brikettmaschine“) ist ein Gerät, mit dem Material brikettiert, das heißt verdichtet und in ein handliches Format gepresst wird, das Brikett. Neben der ursprünglichen Nutzung zur Herstellung von Kohlenbriketts aus Braunkohle oder Kohlenstaub werden heute auch andere Materialien gepresst, unter anderem Holz zur Nutzung als biogener Brennstoff (Holzbrikett).

Geschichte

Zwischen 1880 und 1910 erlebte die Braunkohleindustrie ihre erste große Blütezeit. Dies liegt zum großen Teil an der Erfindung der Brikett- oder Brikettierpresse durch den Deutschen Carl Exter. Mit ihrer Hilfe ließ sich die Brennbarkeit der Kohle deutlich erhöhen. Zudem nahm in dieser Zeit der Energiebedarf insgesamt stark zu. Die Nachfrage nach brikettierter Kohle und damit nach Brikettierpressen stieg rasant an, sowohl für Brennstoffe in Haushalten als auch zur Stromerzeugung. Eine Vielzahl von Brikettfabriken wurde in dieser Zeit errichtet.

Später wurden auch die kontinuierlich produzierten Abfälle der Holzindustrie, beispielsweise Staub und Späne in Schreinereibetrieben oder Sägewerken, zu verheizbaren Holzbriketts gepresst, vor allem als sachgerechte und wirtschaftliche Entsorgung von Holzabfällen. Die Brikett- oder Brikettierpresse in etwas abgeänderter Form hielt dadurch Einzug in holzbearbeitende Betriebe. Heute brikettiert man nicht nur Braunkohle oder Holz, sondern auch Materialien wie Papier, Biomasse, Baumwolle, Heu, Stroh, Miscanthus und Stäube als regenerative Energiequelle (Bioenergie). Auch in der Abfallwirtschaft wird brikettiert und damit das Volumen reduziert und der Transport und der Umgang mit Stoffen (z. B. giftige Stäube) erleichtert.

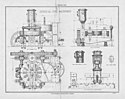

Dampfbetriebene Brikettierpresse der Brikettfabrik Louise (1882)

Funktionsweise

Für die Brikettierung werden im Wesentlichen drei Verfahrensweisen angewendet:

Strangpressen

Kolbenstrangpressen

Bei Stangen- oder Strangpressen erfolgt die Verdichtung in der Regel in Kolbenstrangpressen. Das Material wird in einen zylindrischen oder eckigen Kanal eingeführt und über einen Kolben verdichtet, der mechanisch über ein Schwungrad oder über eine Hydraulik angetrieben wird. Beim Rückhub des Kolbens wird jeweils neues Material in den Presskanal zugeführt und während des Vorwärtshubes vom Kolben gegen das bereits im vorherigen Hub gepresste Material geschoben. Der Pressdruck entsteht durch die Wandreibung des gepressten Stranges im Presskanal als Gegendruck zum Kolbendruck und kann durch Verjüngung des Presskanals geregelt werden. Das gepresste Material tritt im Rhythmus der Kolbenschläge aus den Presskanal aus. Durch den Pressdruck, der bei Holzbriketts beispielsweise bis 1.200 bar beträgt, entstehen sehr hohe Temperaturen im Presslingsstrang, die insbesondere bei größeren Anlagen über eine Kühlung reduziert werden müssen.

Entsprechend den Abmessungen der Briketts wird Schüttgut oder Stapelgut erzeugt. Für die Querschnittsform ist die Formgebung des Presskanals oder des Extruderkopfes verantwortlich, durch die Nutzung eines Matrizenkopfs mit mehreren parallelen Presskanalbohrungen können zudem Pellets hergestellt werden.

Verbackt das portionsweise zugeführte Material im Presskanal zu einem zusammenhängenden Endlosstrang, so tritt es kontinuierlich aus dem Presskanal aus und muss noch zu einer Schnitt- und Brechvorrichtung geführt werden. Je nach verwendetem Material kann es jedoch auch sein, dass das portionsweise zugeführte Material jeweils ein separates Brikett bildet, das sich leicht vom vorherigen bzw. vom nachfolgenden Brikett trennen lässt, etwa bei den bekannten Braunkohlebriketts. In diesem Fall kann durch eine Gravur im Kopf des Pressstempels ein Text, Muster oder auch ein Bild in das Brikett geprägt werden.

Extruderpressen

Neben den Kolbenstrangpressen können Brikettstränge auch durch Extruderpressen produziert werden. Die Verdichtung erfolgt hier durch eine Förderschnecke, die das Material zu einem Strang verpresst und durch den Extruderkopf nach außen drückt. Aufgrund des hohen Energieaufwandes werden die Pressen jedoch nur vergleichsweise selten benutzt. Das gepresste Material tritt hier immer als Endlosstrang aus den Presskanal aus.

Walzenpressverfahren

Bei Walzenpressen (in der Regel mit einer Lochmatrize) wirkt der Walzendruck verdichtend. Das Verfahren wird vor allem für die Produktion von Eierkohlen (in Süddeutschland und Österreich eher: Eierbriketts) angewandt, annähernd eiförmigen Briketts (meist) aus Steinkohle. Bei genauer Betrachtung ist die Form länglich linsenförmig, damit die Stücke nicht davonrollen und sich dichter im Brennraum packen, sowie mit einer stumpfen umlaufenden Kante an der Pressnaht, damit das "Ei" hohen Pressdruck erfährt und gut aus der Hohlform in der Walze rutscht.

Presskammerverfahren

Im Presskammerverfahren erfolgt die Brikettherstellung nach einer Vorverdichtung über ein Schneckengetriebe in einer Presskammer. Dabei handelt es sich um eine feste Form. Dort komprimiert der hydraulische Presskolben das Material zu kompakten, festen Briketts. Die Pressdrucküberwachung erfolgt automatisch über ein voreingestelltes Ventil. Nach Erreichen des eingestellten Druckes öffnet die Pressvorrichtung selbsttätig. Das erzeugte Brikett wird ausgeschoben.[1] Die in der Regel rechteckigen Briketts sind formgleich und dadurch sehr gut stapelbar. Die Durchsatzleistung dieses Verfahrens ist in der Regel geringer als bei der Strangpressung, der Energiebedarf ist jedoch deutlich geringer und eine Kühlung des Materials ist nicht erforderlich.

Sonstige Verfahren

Neben der gängigen Form der Kolbenstrangpresse wird in der Abfallwirtschaft auch die Brikolare-Presse eingesetzt, die durch hydraulisches Walken eines Müll-Klärschlamm-Gemisches schnellverrottbare Presslinge erzeugt. Ein ähnliches Prinzip wird bei der Herstellung von Holzpellets (Pelletierung) eingesetzt, diese unterscheiden sich jedoch nicht nur durch die zylindrische Form deutlich von Holzbriketts oder anderen Formen, sondern auch durch das Herstellungsverfahren, das technologisch keine Brikettierung ist.[1]

Einzelnachweise

- ↑ a b Bernd Bilitewski, Georg Härdtle, Klaus Marek: Abfallwirtschaft, Springer, 1994. ISBN 3540642765. Seiten 387 ff.

Literatur

- Heinz M. Hiersig: Lexikon Maschinenbau, Springer, 1995. ISBN 3540621334

Weblinks

Auf dieser Seite verwendete Medien

Autor/Urheber: HH58, Lizenz: CC BY-SA 4.0

Brikettpresse in der Nähe der ehemaligen Braunkohlebrikettfabrik in Wackersdorf (Oberpfalz)

Autor/Urheber: Tetris L, Lizenz: CC BY-SA 3.0

Historische Kohlebrikettpresse (7-Zoll-Einstrang-Schubkurbelpresse, Baujahr 1901), ehemals im Einsatz in der Brikettfabrik Wachtberg, ausgestellt auf dem Gelände der ehemaligen Brikettfabrik Sibylla in Frechen

Couffinhal Briquette Press (steam press), ca. 1900

Autor/Urheber: TOMMES-WIKI, Lizenz: CC BY-SA 3.0

Formstempel für Kohlebriketts

Mit diesen Stempeln wurde die Brikettierkohle in die Presskanäle und somit in Brikettform gepresst. Energiefabrik Knappenrode in Hoyerswerda-Knappenrode

Dampfbetriebene Brikettierpresse der Brikettfabrik Louise (1882), Baujahr 1882

Autor/Urheber: Saupreiß, Lizenz: CC BY-SA 3.0

Modell einer Brikettpresse, gezeigt im Deutschen Museum München