Absolutwertgeber

Absolutwertgeber sind Längen- oder Winkelmessgeräte, die als Wegmessgeräte an Werkzeugmaschinen, in der Handhabungs- und Automatisierungstechnik und an Mess- und Prüfeinrichtungen eingesetzt werden. Der absolute Messwert steht ohne Referenzieren unmittelbar nach dem Einschalten zur Verfügung.

Funktionsweise

Absolutwertgeber geben die Lageinformation in Form eines digitalen Zahlenwertes aus. Da dieser Zahlenwert über den gesamten Auflösebereich des Absolutwertgebers eindeutig ist, wird keine anfängliche Referenzfahrt wie z. B. bei Inkrementalgebern benötigt. Die Übertragung der Absolutwerte vom Geber zur Steuerung bzw. zum Servoregler erfolgt teilweise seriell. Hierbei werden spezielle Protokolle wie BiSS-Schnittstelle, SSI, EnDat (Fa. Heidenhain), Drive-CLiQ (Siemens) oder Hiperface (Sick AG) verwendet. Zusätzlich können zum aktuellen Positionswert noch andere Daten übertragen werden. Diese können aktuelle Temperaturwerte des Gebers oder die elektrischen Daten des Servomotors, auf dem der Geber montiert ist, enthalten (sogenanntes elektronisches Leistungsschild).

Neben der seriellen Übertragung die typischerweise mit der BiSS-Schnittstelle oder der SSI-Schnittstelle (Synchron-Serielle Schnittstelle) erfolgt, sind in den letzten Jahrzehnten immer mehr Absolutwertgeber mit verschiedenen Bussystemen am Markt verfügbar. Die wichtigsten Bussysteme zur Datenübertragung von absoluten Single- und Multiturninformationen sind:

- Profibus-Schnittstelle

- CAN-/CANOpen-Bus-Schnittstelle (CAN in Automation)

- DeviceNet-Schnittstelle

- AS-Interface

- diverse Ethernet-Protokolle (z. B. ProfiNet, EtherCAT, Ethernet Powerlink)

Codierung

Gray-Code

Bei Verwendung eines gewöhnlichen binären Codes stellt sich das Problem, dass sich oft mehrere Bits gleichzeitig ändern. Beim Wechsel von 3 (binär 011) auf 4 (binär 100) ändern sich z. B. drei Bits auf einmal. Das kann an der jeweiligen Position zu fehlerhaften Werten führen, wenn teilweise noch Bits der alten Position gelesen werden, und manche Bits schon die nächste Position registrieren.

Um dies zu verhindern, werden Codierungen verwendet, bei denen benachbarte Positionen sich immer nur in einem einzigen Bit unterscheiden. Der Gray-Code ist hierfür das gängigste Beispiel. Dabei handelt es sich ebenfalls um einen Binärcode, der mit beliebiger Länge verwendet werden kann, wobei jeweils genauso viele Zahlen darstellbar sind, wie mit normalem Binärcode. Um einen Gray-Code durch ein zusätzliches Bit zu erweitern, wird der bisherige Code in den neuen Bereich gespiegelt. Zusätzlich wird dort das hinzugekommene Bit auf 1 gesetzt.

Noniusspur

Das Noniusverfahren verwendet neben der Inkrementalspur eine zweite Spur, die eine geringfügig verschiedene Teilung besitzt, so dass im gesamten Messbereich eine Periode Unterschied besteht. Die Inkrementalspuren liefern sinusförmige Ausgangssignale, die durch Interpolation (im Bild 20-fach) eine hohe Auflösung ergeben. Aus dem Versatz der zwei Inkrementalspuren (A, B) und (C, D) wird die absolute Lage berechnet.

Pseudozufallsfolge

Mit nur einer Codespur kommt die sequenziell aufgebrachte Pseudozufallsfolge aus (engl. Pseudo Random Code). Hierbei ist die Positionsinformation in Bewegungsrichtung angeordnet. Spezielle rückgekoppelte Schieberegister erzeugen solche Codes und können sie auch decodieren. Die Decodierung mit Tabellen ist schneller, benötigt aber viel Speicher. Zur Erhöhung der Auflösung wird die absolute Codespur häufig durch eine zusätzliche Inkrementalspur ergänzt. Im zweiten Bild rechts ist der absolute Code mit der Inkrementalspur kombiniert in dem Linien weggelassen wurden. Eine Periode beträgt dort 30 µm, die Messgenauigkeit ±1 µm, die Auflösung 0,1 µm – 1 nm.

Singleturn- und Multiturn-Drehgeber

Bei rotatorischen Gebern unterscheidet man solche, die nur eine Umdrehung auflösen können und dann wieder bei 0 beginnen (Singleturn-Drehgeber), und solche, die mehrere Umdrehungen auflösen können (Multiturn-Drehgeber).

Durch einen Singleturn-Drehgeber wird jeder Winkelposition ein codierter Positionswert zugeordnet. Das bedeutet, dass nur innerhalb einer Umdrehung der Drehwinkel bekannt ist. Damit die absolute Position nach mehreren Umdrehungen bekannt bleibt, müssen die Umdrehungen von der Steuerung mitgezählt und beim Ausschalten gespeichert werden. Zudem muss sichergestellt sein, dass das Messsystem nach dem Ausschalten nicht aus Versehen verstellt wird.

Durch einen Multiturn-Drehgeber wird jeder Winkelposition und jeder vollen Umdrehung ein Positionswert zugeordnet. Eine Nullstellung oder Referenzfahrt entfällt. Damit die absolute Position nach mehreren Umdrehungen bekannt bleibt, müssen die Umdrehungen im Messsystem auch nach dem Ausschalten weiter ermittelt werden können. Hierzu gibt es zwei grundsätzlich verschiedene Verfahren.

1. Multiturn-Drehgeber mit einem Untersetzungsgetriebe

ermitteln ihre Umdrehungsposition codiert. Jeder Umdrehungsposition ist dabei ein eindeutig codierter Wert zugeordnet, so dass auch im Falle, dass ein Code beim Wiedereinschalten der Versorgungsspannung falsch gelesen wird, dieser Fehler spätestens nach einer Umdrehung erkannt wird, da dann ja nicht die Umdrehungsposition n+1 oder n-1 gelesen würde. Multiturn-Drehgeber mit codierter Erfassung der Umdrehungsposition verwenden zur Erfassung der Umdrehungen entweder mehrere Codescheiben oder Dauermagnete, die intern über mehrere Getriebestufen verbunden sind.

2. Multiturn-Drehgeber mit Hilfsenergie zum Zählen der Umdrehungen

Das sind zum einen Drehgeber, die zusätzliche eine Batterie benötigen, die eine Umdrehungszähleinheit auch bei ausgeschalteter Versorgungsspannung mit Energie versorgt.

Seit 2005 gibt es auch Multiturn-Drehgeber, die ohne Getriebe und ohne Batterie die Umdrehung erfassen. Bei diesen als Energy Harvesting benannten Funktionsprinzipien liefert ein Micro-Generator oder ein Wiegand-Draht bei Änderung des Magnetfeldes genügend Energie, um die Umdrehungen zu erfassen und in einem nichtflüchtigen FRAM-Speicher abzulegen. Mittlerweile werden diese Prinzipien von verschiedenen Herstellern angewandt.

Beide unter 2. beschriebenen Multiturn-Drehgeber arbeiten im Gegensatz zu der unter 1 beschriebenen Technologie nach dem zählenden Prinzip. Ein einmal falsch gelesener Wert nach dem Einschalten der Versorgungsspannung kann nicht mehr erkannt werden.

Abtastverfahren

Schleifkontakte

Beim Schleifkontakt sind auf einer Codescheibe elektrisch leitende und nicht leitende Bereiche aufgebracht. Eine Reihe von Schleifkontakten tastet diese Bereiche ab. Aus der Kombination aus geöffneten und geschlossenen Kontakten kann die Position ermittelt werden.[1] Durch eine Reihe von Nachteilen wie Verschleiß, begrenztes Auflösungsvermögen und beschränkte Drehzahl, ist dieses Verfahren heute nicht mehr gebräuchlich.

Heutzutage wird zwischen optischen (meist hochauflösender) und magnetischen Drehgebern (meist robuster) unterschieden. Jüngste Entwicklungen heben diese Unterscheidung jedoch langsam auf. So gibt es beispielsweise mittlerweile optische Geber mit SIL-Zertifizierung oder hochauflösende magnetische Absolutwertgeber mit Nonius-Spur.

Optisch

Bei Systemen mit optischer Erfassung erfolgt die Codierung über eine Codescheibe. Auf diese Scheibe sind Codespuren aufgebracht, diese werden mit Hilfe eines optischen Elementes entweder im Durchlichtverfahren oder im Reflexionsverfahren abgetastet. Für eine parallele Abtastung ist für jedes zu erfassende Bit eine separate Codespur nötig, die dann einzeln abgetastet wird. Der hierbei am häufigsten verwendete Code ist der Gray-Code. Nur eine oder zwei Codespuren benötigt der Pseudo-Zufallscode mit zusätzlicher Inkrementalspur.

Magnetisch

Bei magnetischen Systemen erfolgt die Codierung entweder durch Lageauswertung eines rotierenden Magneten oder durch Auswertung eines durch eine Maßverkörperung modulierten Magnetfeldes per Nonius-Spur. Die Fa. Bogen ermittelt den Absolutwert auch aus dem Winkel der Polgrenzen.

Kapazitiv

Kapazitive Drehgeber bestehen aus mindestens zwei asymmetrisch geformten Elektroden. Durch Verdrehung der Elektroden gegeneinander ändert sich die Kapazität. Aus dieser Kapazitätsänderung kann auf die Winkelposition geschlossen werden.[2]

Induktiv

Induktive Drehgeber bestehen aus mindestens zwei asymmetrisch geformten Elektroden. Durch Verdrehung der Elektroden gegeneinander ändert sich die Induktivität. Aus dieser Induktivitätsänderung kann auf die Winkelposition geschlossen werden.

Einzelnachweise

- ↑ Digitiser als Analog-Digital-Wandler in der Steuer-Mess- und Regeltechnik. (pdf; 2,1 MB) Fraba, Mai 1963, S. 4, abgerufen am 6. November 2013 (deutsch).

- ↑ Capacitive Absolute Encoder. (PDF; 117 kB) Camille Bauer, abgerufen am 19. August 2024 (englisch).

Auf dieser Seite verwendete Medien

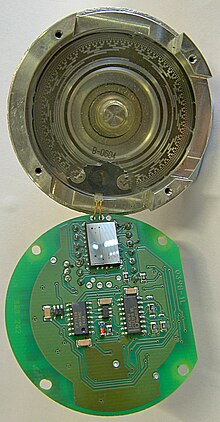

Autor/Urheber: Robert Sontheimer, Lizenz: CC BY-SA 4.0

Vergleich eines 3-Bit Binärcodes mit dem entsprechenden Gray-Code, bei dem sich jeweils nur 1 Bit ändert.

A Gray code absolute rotary encoder with 13 tracks. At the top can be seen the housing, interrupter disk, and light source; at the bottom can be seen the sensing element (reflective, marked 'OPTOLAB') and support components. This encoder was removed from a machine after water ingress caused the gray code tracks to lift off.

Autor/Urheber: MatthiasDD, Lizenz: CC BY-SA 4.0

Schema einer linearen Pseudozufallsfolge mit 3 bit.

Autor/Urheber: MatthiasDD, Lizenz: CC BY-SA 4.0

Schema einer Noniusspur. Die Signale der Sensoren (rot) werden 5-fach interpoliert und 4-fach ausgewertet. Die absolute Position wird aus dem Versatz der zwei Spuren (A,B) und (C,D) berechent.

Autor/Urheber: MatthiasDD, Lizenz: CC BY-SA 4.0

Beispiel einer Pseudozufallsfolge des optisch abtastenden absoluten Positionsgebers RESOLUTE™ von Renishaw. Periode: 30 µm, Länge bis 1,5 m.