3D-Siebdruckverfahren

3D-Siebdruck (englisch 3D screen printing) ist ein binderbasiertes, additives Formgebungsverfahren aus der Verfahrensgruppe der Materialextrusion. Beim 3D-Siebdruck wird mit einer Rakel, Lage für Lage, eine Suspension (umgangssprachlich "Paste") durch eine Druckform (Siebdrucksieb, Schablone) gedrückt. Lagenweise Wiederholung dieses Druckvorganges lässt das gewünschte Bauteil entstehen[1].

3D-Siebdruck eignet sich besonders für Bauteile mit kleiner Grundfläche (ca. 1 bis 50 mm), geringer Höhe (ca. 0,1 bis 50 mm) und hoher Detailauflösung (Strukturen ab 70 µm).

Geringe Werkzeugkosten (Siebdrucksiebe) und eine sehr saubere Prozessführung ohne Späne oder Staubbildung, ermöglichen kurze Umrüstzeiten. Flexible Losgrößen – Kleinserien und Massenproduktion mit mehreren Millionen Stück pro Jahr – sind möglich[2][3].

Metallische, keramische, polymere Werkstoffe und Glas sind verarbeitbar; ebenso wie Materialkombinationen[2][3][4][5][6][7].

Gleichfalls kann man pharmazeutische Produkte (z. B. Tabletten) und auch lebende Zellen drucken[8]. Eine Besonderheit ist die Herstellung abgeschlossener Kavitäten.

Verfahrensablauf

3D-Siebdruck gliedert sich in die Teilschritte Fluten, Drucken und Aushärten, die bis zum Erreichen der gewünschten Bauteilhöhe wiederholt werden. Je nach gewünschten Bauteil- bzw. Werkstoffeigenschaften folgen abschließend Schritte wie z. B. mechanische Bearbeitung oder Wärmebehandlung zur Verfestigung durch Sintern[4][5].

Fluten

Mit einer Flutrakel wird die Druckpaste auf dem Siebdrucksieb gleichmäßig verteilt (Fluten). Das Fluten hat den Zweck, die Siebmaschen mit Druckpaste zu füllen. Beim Fluten findet noch kein Abdrucken statt.

Beim Drucken wird eine weitere Rakel, die sogenannte Druckrakel, über das Siebdrucksieb gezogen. Diese drückt die Druckpaste mit Hilfe des Siebdrucksiebes im gewünschten Layout auf den Bedruckstoff.

Der Anpressdruck der Druckrakel ist dabei gerade so groß. dass das Siebgewebe bis auf die Oberfläche des Drucksubstrates heruntergedrückt wird. Der Kontakt des Siebes mit dem Bedruckstoff führt zur Übertragung der Druckpaste aus den gefüllten Siebmaschen auf die Bedruckstoffoberfläche.

Aushärten

Hauptsächlich erfolgt das Aushärten durch Trocknung, das heißt mittels Heißluftgebläse oder IR-Strahlung.

Auch Härtung durch UV-Strahlung ist möglich. Beim Trocknen verdampfen flüssige Pastenbestandteile wie organische Lösemittel oder Wasser. Zurück bleiben die festen Pastenbestandteile. Bei UV-Härtung wird ein Härter in der Paste durch die UV-Strahlung aktiviert. Im drucktechnischen Sprachgebrauch fasst man beide Aushärtevarianten – Trocknung sowie UV-Härtung – oft als "Trocknung" zusammen.

Grünbearbeitung

Am Ende des Bauprozesses liegen mechanisch stabile Bauteile vor. Diese lassen sich gesondert mittels spanender Bearbeitungsverfahren (Bohren, Drehen, Fräsen etc.) weiterverarbeiten. Es ist auch möglich, gedruckte Bauteile zu komplexeren Gebilden zu fügen.

Sintern

Sintern ist eine Wärmebehandlung unterhalb der Schmelztemperatur des verdruckten Werkstoffes[9]. Beim Sintern bewirken Stofftransportvorgänge die Verdichtung des Pulverkörpers. Die Porosität sinkt, die Festigkeit steigt und die Außenmaße des gesinterten Bauteiles nehmen ab (Schwindung). Die Schwindung 3D-siebgedruckter Bauteile liegt zwischen 5 und 20 % (linear)[2].

Vor dem Sintern werden die organischen Hilfsstoffe (Härter, Binder etc.) aus dem Grünling entfernt (Entbinderung). Dies geschieht meist durch Wärmebehandlung (thermische Entbinderung) oder seltener durch Auswaschung mit Lösungsmitteln (Lösemittelentbinderung). Da die mit 3D-Siebdruck gedruckten Grünkörper offenporös sind, lassen sich hohe Aufheizraten während der Entbinderung realisieren.

Druckpaste

Die Druckpaste besteht im Allgemeinen aus folgenden Komponenten:

- Trägermedium (Wasser oder organisches Lösungsmittel)

- Feststoffteilchen (keramische oder metallische Partikel)

- Binder (verklebt die Feststoffteilchen nach dem Aushärten)

- Additive (dienen der Dispergierung der Feststoffpartikel, der Einstellung der Viskosität sowie Regulation des Trocknungs- und Benetzungsverhaltens)

Es ist möglich, in die Druckpasten Pulver mit verschiedener Teilchengröße einzumischen. Es gibt keine Beschränkung hinsichtlich einer minimalen Teilchengröße. Die maximale Teilchengröße hängt von der Öffnungsweite des verwendeten Siebgewebes ab.

Druckformen: Siebdrucksiebe und Schablonen

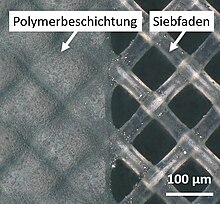

Siebdrucksiebe

Siebdrucksiebe bestehen aus einem Metallrahmen mit einem straff darin eingespannten und verklebten Polymer- oder Metalldrahtgewebe. Das Siebgewebe trägt eine Polymerschicht deren Layout dem Negativ des gewünschten Druckbildes entspricht. D.h. die Polymerschicht verschließt die nicht zu druckenden Areale des Siebgewebes, so dass die Druckpaste nur durch die unbeschichteten – und damit offenen – Stellen des Siebgewebes gelangen kann. Unterschiedliche Drahtmaterialien, Drahtdicken, Siebspannungen und Rahmengrößen sind kommerziell verfügbar.

Schablonen

Schablonen bestehen aus einem Metallrahmen in dem statt eines Siebgewebes eine Metallfolie eingeklebt wurde. Diese Metallfolie ist typischerweise zwischen 100 und 500 µm dick und wurde mit Laserschneiden, chemischem Ätzen o. ä. Verfahren an den Stellen „geöffnet“, an denen Paste durch die Schablone dringen soll. Im Unterschied zu Siebdrucksieben erlauben Schablonen eine höhere druckbare Schichtdicke. Jedoch sind einige Drucklayouts (z. B. Ringstrukturen) gar nicht oder nur sehr schwer realisierbar.

Eigenschaften

Materialauswahl

Mit 3D-Siebdruck lassen sich viele Werkstoffe verarbeiten. Theoretisch sind alle diejenigen Werkstoffe verdruckbar, die entweder bereits nach dem Aushärten ihre funktionellen Eigenschaften aufweisen (Polymere, Komposite, pharmazeutische Produkte, Zellen usw.), oder die in Pulverform verfügbar sind und deren Sintertemperatur über der erforderlichen Temperatur zum Austreiben des Binders liegt. Bisher gelang erfolgreich die Verarbeitung von Legierungen auf Basis von Stahl (1.4404, 1.4542), Nickel, Kupfer, Titan bis hin zu Keramiken, Gläsern und Hartmetallen[5][6][7][10][11] sowie Paracetamol[8].

Unterschiedliche Werkstoffe kann man im Druckprozess z. B. durch Pastenwechsel kombinieren und sogenannte Multimaterial-Bauteile erzeugen. Auch Polymere oder gefüllte Polymere lassen sich verdrucken, wenn eine Paste geeignete Monomere und Startsubstanzen enthält, die nach Aktivierung z. B. durch UV-Strahlung, polymerisieren.

Bauteildesign

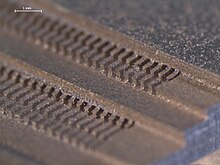

Ideal zur Fertigung mit 3D-Siebdruck geeignet sind kleine (Grundfläche ca. 1 bis 50 mm) und flache (Höhe ca. 0,1 bis 50 mm) Bauteile, die keine oder nur wenige Ebenenwechsel aufweisen. Eine hohe Gestaltungsfreiheit beim Design der Bauteile erhält man durch optionale Siebwechsel. Dadurch ist der Druck komplexer Bauteile mit Überhängen, Hinterschneidungen oder geschlossenen Hohlräumen – die mit konventionellen Fertigungsverfahren gar nicht oder nur unwirtschaftlich herstellbar sind – möglich[6]. Im Gegensatz zu anderen pulverbasierten generativen Verfahren wird kein stützendes Pulverbett benötigt. Dies spart den sogenannten "depowdering" Schritt und erlaubt die Herstellung komplett abgeschlossener Kavitäten sowie komplexer innerer Kanalstrukturen[1]. Durch Wechsel des Druckmaterials während des Druckens lassen sich Bauteile mit gradiertem Materialaufbau herstellen.

Oberflächengüte

Die Oberflächengüte von 3D siebgedruckten Bauteilen hängt neben der Prozessführung und dem Siebgewebe hauptsächlich von der Teilchengröße der verwendeten Partikel ab. Bauteile mit einer Oberflächengüte von Ra = 2 µm wurden beschrieben[2][4]. Grund hierfür ist, dass in Druckpasten für 3D-Siebdruck Partikel mit geringerem Durchmesser (bis unter 1 µm) verwendet werden können.

Wandstärke

Durch die Verwendung feiner Pulver sind Bauteilauflösungen ab etwa 70 µm sowie dünne Kanäle mit einem Wandabstand bis hinab zu 130 µm und Wandstrukturen mit einem Aspektverhältnis (Höhe/Breite) von 100:1 herstellbar[2][3][4].

Tauglichkeit für die Großserienproduktion

3D-Siebdruck ist ein Massenproduktionsverfahren mit besonderer Eignung für komplexe miniaturisierte Bauteile[2][3][4][11].

Maßgeblich für eine hohe Produktivität des 3D-Siebdruckverfahrens sind:

- kurze Aushärtezeit

- hohe Anzahl von Bauteilen auf jedem Drucklayout

- geringe Bauteilhöhe

- möglichst hohe Schichtdicke jeder Drucklage (aktueller Stand der Technik: 8 – 30 µm (Siebdrucksiebe) bzw. >150 µm (Schablonen)).

Im Unterschied zu Press- oder Extrusionsverfahren, die z. T. erhebliche Werkzeugkosten und Werkzeugherstellungszeiten aufweisen, sind die Kosten und die Zeitdauer zur Herstellung von Siebdrucksieben geringer. Dadurch ist ein schneller Wechsel von Bauteildesigns im laufenden Produktionsbetrieb möglich, ohne dass es zu Stillstandszeit durch lange Lieferfristen für Werkzeuge kommt.

Anwendungsfelder

- Energietechnik (z. B. Brennstoffzellenkomponenten, Elektronikkühlung)

- Elektromaschinenbau (z. B. Elektrobleche)

- Luftfahrttechnik (z. B. Turbinendichtungen)

- Mikrosystemtechnik (z. B. Elektroden, Aktuatoren, Sensorik, Pneumatik, Mikromischer)

- Pharmazeutische Industrie

- Schmuckindustrie

Einzelnachweise

- ↑ a b Additive Fertigung mit 3D-Siebdruck / Additive Manufacturing with 3D Screen Printing. In: www.youtube.com. Abgerufen am 9. Januar 2022.

- ↑ a b c d e f M. Dressler, S. Vasic: 3D-Siebdruck: Filigrane keramische Bauteile in Großserie. In: Keramische Zeitschrift. Band 71, Nr. 5. Springer Verlag, 2019, S. 52–55.

- ↑ a b c d S. Vasic: 3-D Siebdruck revolutioniert additive Fertigung. In: Sonderdruck Technische Rundschau. Band 111, 2019.

- ↑ a b c d e T. Studnitzky; M. Jurisch; K. Reuter; A. Strauss; S. Riecker; M. Dressler: 3D Screen and Stencil Printing: Real Mass Production For Metals, Ceramics And Their Combinations. Hrsg.: Proceedings – World PM 2016. 2016, ISBN 978-1-899072-48-4 (englisch).

- ↑ a b c T. Studnitzky, A. Strauß: Präzisionsbauteile durch Siebdruck hoch drei. Abgerufen am 1. Januar 2020.

- ↑ a b c T. Studnitzky, A. Strauß, O. Andersen, G. Stephani, G. Walther, P. Quadbeck, J. Trapp, B. Kieback: Suspensions- und Pastentechnologie zur Herstellung von PM-Werkstoffen und Bauteilen. In: Fachverband Pulvermetallurgie -FPM- (Hrsg.): Vorträge und Ausstellerbeiträge des Hagener Symposiums am 25. und 26. November 2010 in Hagen. Heimdall, Hagen 2010, S. 223–245.

- ↑ a b M. Jurisch, T. Studnitzky, O. Andersen, B. Kieback: 3D-Siebdruck – Vorreiter für die flexible generative Fertigung. In: Ingenieur Werkstoffe. 2013.

- ↑ a b Daniel Moldenhauer, Doan Chau Yen Nguyen, Lisa Jescheck, Franz Hack, Dagmar Fischer: 3D screen printing – An innovative technology for large-scale manufacturing of pharmaceutical dosage forms. In: International Journal of Pharmaceutics. Band 592, 5. Januar 2021, ISSN 0378-5173, S. 120096, doi:10.1016/j.ijpharm.2020.120096 (sciencedirect.com [abgerufen am 9. Januar 2022]).

- ↑ W. Schatt, K. Wieters, B. Kieback: Pulvermetallurgie - Technologien und Werkstoffe. Springer Verlag, 2007, ISBN 978-3-540-23652-8.

- ↑ M. Dressler, T. Studnitzky, B. Kieback: Additive manufacturing using 3D screen printing. In: 2017 International Conference on Electromagnetics in Advanced Applications (ICEAA). IEEE, Verona, Italy 2017, ISBN 978-1-5090-4451-1, S. 476–478, doi:10.1109/ICEAA.2017.8065283 (ieee.org [abgerufen am 1. Januar 2020]).

- ↑ a b M. Dressler, T. Studnitzky, B. Kieback: Kostengünstige Mikrobauteile mit 3-D-Siebdruck. In: IVAM e.V. Fachverband für Mikrotechnik (Hrsg.): Inno-Magazin. Band 20, Nr. 62, 2015, S. 3–4.

Auf dieser Seite verwendete Medien

Autor/Urheber: 3DSiebdruck, Lizenz: CC BY-SA 4.0

This animation shows the three fundamental process steps during 3D sreen printing (flooding, printing, curing).

Autor/Urheber: Fraunhofer IFAM Dresden, Lizenz: CC BY-SA 4.0

Überdruckte Kanalstruktur (3D-Siebdruck)

Autor/Urheber: Fraunhofer IFAM Dresden, Lizenz: CC BY-SA 4.0

Gesinterte Siebdruckteile

Autor/Urheber: 3DSiebdruck, Lizenz: CC BY-SA 4.0

The picture represents a micrograph of a screen printing screen showing the uncoated "open mesh" area and the polymer sealed "closed" area.